Идеи, проекты, Blago,

11-01-2017 20:16

(ссылка)

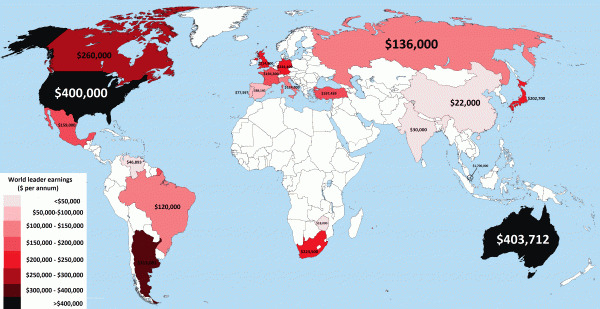

Газпром заботится о своем руководстве.

"ГАЗПРОМ - НАРОДНОЕ ДОСТОЯНИЕ", вдавливают в наш мозг с экранов центрального телевидения. А действительно ли оно народное, если средний доход членов правления "ГАЗПРОМА" ,(включая ЗП) за 9 месяцев 2015 года составили 11, 37 млн. руб. в месяц. А выплаты 17 членам Правления составили 1,74 млрд руб. за этот же период. Вот такая экономия "наизнанку" получается. Значит Путин и Правительство во главе с Медведевым нам, народу, твердят о необходимости экономии, а сами поощряют олигархов. Кроме того вводят налог на большегрузный транспорт, зная, что эти налоги отразятся на кошельках граждан.

Каково нам, пенсионерам, получающим 10000 руб/месяц.

https://news.mail.ru/econom...

Идеи, проекты, Blago,

09-01-2017 23:41

(ссылка)

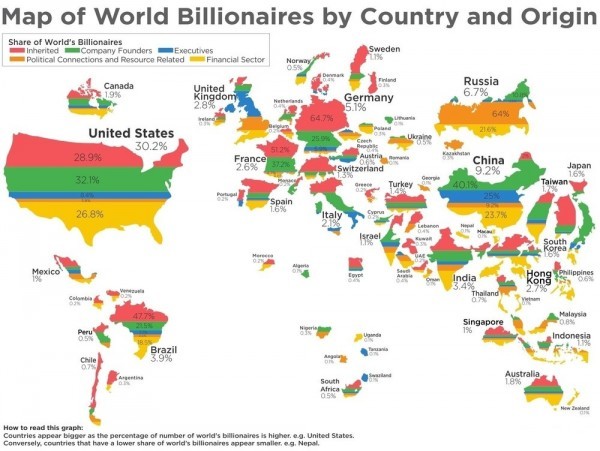

Миллиардные состояния. Их происхождение и суЧность.

1 марта 2016 Forbes обнародовал ежегодный мировой рейтинг долларовых миллиардеров, 30-й по счету. В список попали 1810 человек. На 16 меньше, чем в прошлом году. Их совокупное состояние — $6,48 трлн, на $570 млрд меньше, чем годом ранее. Список «молодеет»: рекордное число участников, 67, оказались моложе 40 лет.. В список вошли 77 представителей России...

"В России практически отсутствуют миллиардеры, получившие состояние по наследству (красный).

3,4% это менеджеры. Люди профессионально управляющие чем–то по найму (синий).

10,8% российских миллиардеров это основатели компаний, т.е. выстроившие сами свой бизнес (зеленый).

21,6% это финансисты, т.е. те, для кого большие деньги это профессия (желтый).

64% это миллиардеры, получившие состояние благодаря государству (оранжевый).

В 1989 г. в Восточной Европе, включая европейскую часть СССР, за чертой бедности жило 14 млн человек. В 1996 г. — 168 млн. Такого погрома населения, такой массовой экспроприации история просто не знает. У наших так называемых «олигархов» была совсем другая задача. По сути это открытая (помимо скрытой) группа социально-экономических киллеров.

Первое.

Реформы 1990-х годов в России проводились главным образом не по экономическим, а по социальным причинам. Их целью было создание классового общества капиталистического (получилось — квазикапиталистического) типа, включенного в мировую капсистему в качестве зависимого и в значительной степени подконтрольного по линии финансов, информации верхушке.

С помощью неолиберальных схем и иностранного капитала часть советской номенклатуры решила задачу превращения в класс собственников, реализовав тенденцию, которая набирала силу с начала 1960-х годов. Если революция в России 1917 г. была элементом мирового восстания масс (отчасти спонтанного, отчасти направляемого закрытыми структурами мирового управления) и, пожалуй, несколько обогнала революцию и «восстание» этого типа, то советская контрреволюция 1991 г. была тоже элементом мирового процесса — восстание элит, несколько запоздав по сравнению с Великобританией, США и даже КНР.

Четвертое.

Результатом неолиберальных реформ в РФ стали: экономический упадок, социальная и демографическая катастрофа, развал науки, образования, армии, резкое ослабление военной безопасности РФ. Мы опасное общество. Мы опасное общество не только с точки зрения нашей внутренней ситуации, мы живем в опасной геополитической ситуации. В нынешней РФ высокая степень, если не внешнего управления, то внешнего контроля. Это так впервые со времен Золотой Орды.

Пятое.

Будучи классовым обществом, Российская Федерация со всей очевидностью не является обществом буржуазным. В нем нет не только настоящего рынка, но также гражданского общества и политики — необходимых атрибутов буржуазного социума. Российская Федерация является частью мировой системы функционально, т. е. по функции, выполняемой в мировой капсистеме это нечто капиталистическое. По субстанции и внутреннему содержанию — нет.

Шестое.

Нынешний российский паразитическо-грабительский класс компрадоров-паракапиталистов является классом капиталистическим не столько в отношениях с населением, не столько внутри, сколько, во-первых, по положению в глобальной системе, т. е. в мировом капиталистическом классе — такая «шестерка», и по положению во власти и при власти по распределению и перераспределению того, что осталось от СССР. Покойный Вадим Цымбурский назвал это «корпорацией по утилизации России».

Это первоначально-накопленческое бытие определяет сознание олигархов. Особенно отчетливо это видно на примере наших олигархов. Со всей ясностью идеология господствующих групп Российской Федерации выражена в рецензии банкира Петра Авена из «Альфа-банка» на повесть Захара Прилепина «Санькя».

Я приведу основные тезисы Авена, поскольку это позиция не лично Авена, а некоего слоя социопатов-паразитов, нелюдей.

Первое. Тезис Авена: в социализме и вообще в левых взглядах заложен дух разрушения, все зло от социализма и этих взглядов.

Второе: всякий, кто подобно герою Захара Прилепина хочет изменить сложившийся в 1990-е годы порядок, это законченный лузер, не способный играть по правилам системы.

Третье: страдание с одной стороны, борьба с другой — вещи лишние и ненужные, главное — комфорт.

Четвертое: все лузеры на самом деле только и хотят в буржуинство, завидуют богатым, а потому и говорят о страдании, борьбе и социальной справедливости. Главный мотив оппозиции нынешнему строю, считает Авен — это низменный мотив, элементарная зависть.

Пятое: нынешняя верхушка ничего ни у кого не крала, она вносит большой вклад, создает рабочие места и не за что не должна оправдываться.

Шестое: политика — недостойное занятие, удел паразитов, аналогичным образом состоит и с интеллектуальной рефлексией, это все для неудачников

Процитирую Белковского: «Авен сообщает нам, что с оружием в руках защищать можно только частную собственность, если она в хорошем состоянии. Ничто иное обоснованной защите не подлежит, поэтому человек бедный, у которого нет существенной собственности с точки зрения защиты, совершенно бесполезен». Вот это манифест, это идеология того слоя, который распилил собственность в 90-е и в начале 2000-х..."

От себя:

Как бы мы не относились к олигархам, но это явление объективное и закономерное. То есть нынешнее поколение миллиардеров - логичный результат объективных процессов, которые начались в СССР в 1953м году. И это объективное явление надо внимательно изучать и препарировать, чтобы получилось превратить его в ресурс... Ну как минимум, чтобы грамотно предъявить к оплате упомянутые Фурсовым расписки. Интересно, сколько там набежало по ним за прошедшие 25 лет?

Насчет того, что платить по этим распискам будет не надо - не верю. Долги - они имеют свойство жить своей отдельной жизнью и предъявляться к оплате самыми неожиданными способами в самых неожиданных местах. Во всяком случае ни один богатый человек из тех, кого я знаю, от своих расписок никуда не убежал. Вопрос был только в том, кому платить и когда? Никуда не уйдут от этого и нынешние "хозяева жизни". В США - уже началось - 20 января один миллиардер точно переезжает в съемную социальную квартиру, в которой до них жила семья чёрных...

................seva-riga.livejournal.com/845217.html

Идеи, проекты, Blago,

13-09-2016 10:16

(ссылка)

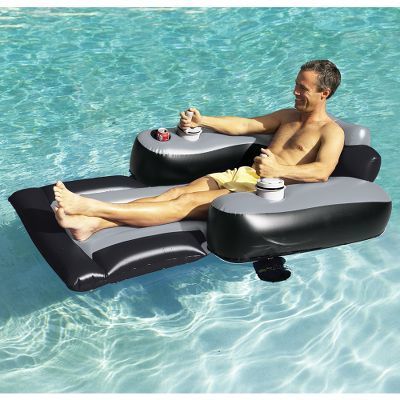

Надувное плавсредство с мускульным движителем

Что может быть прекраснее отдыха на воде. Загар, хрустящий песок под ногами и просачивающаяся сквозь ладони вода, с синеватым оттенком. Отдыхающие уже оценили с достоинством матрас с электроприводом. Парные моторы и удобные джойстики для управления сделали «мореплавателя» вольной птицей.

Идеи, проекты, Blago,

08-06-2016 17:08

(ссылка)

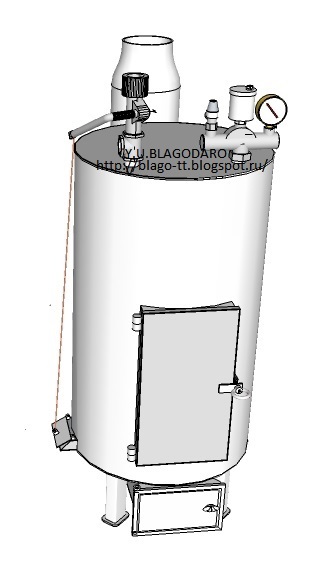

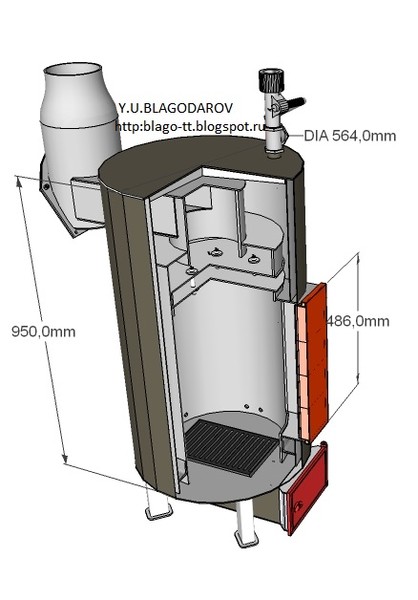

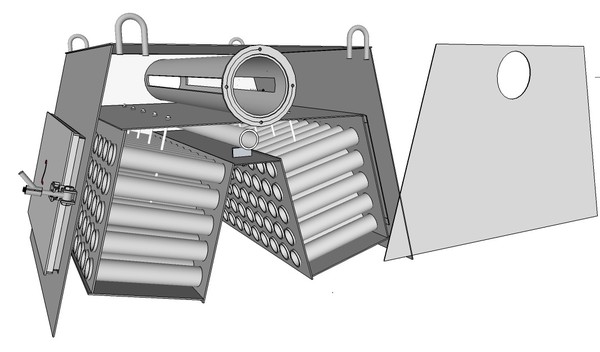

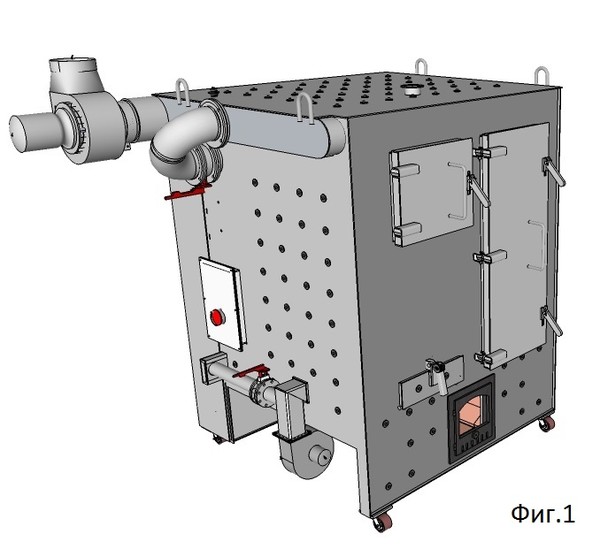

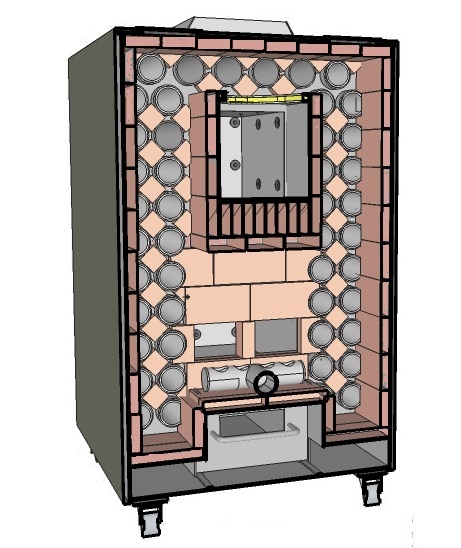

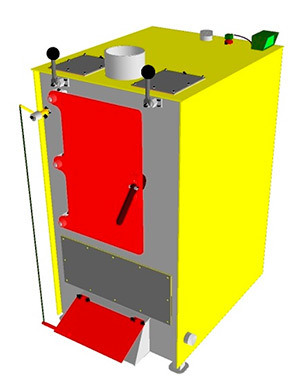

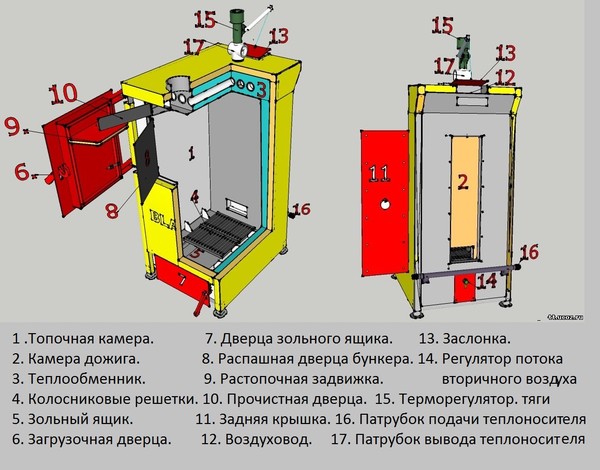

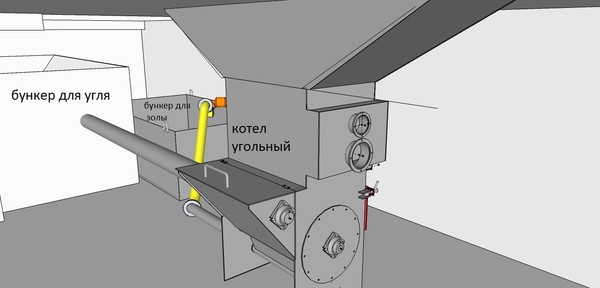

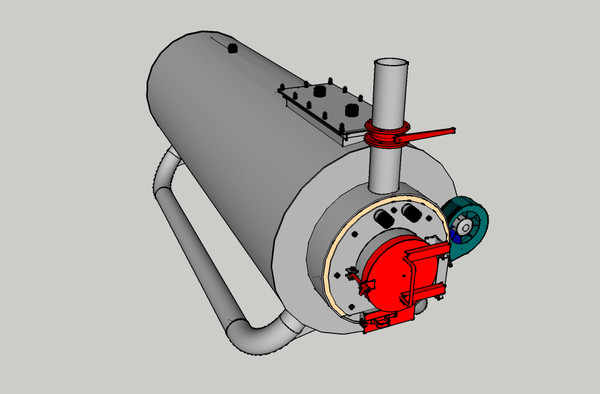

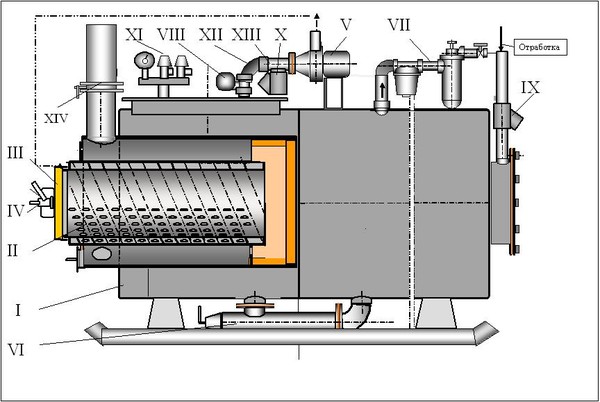

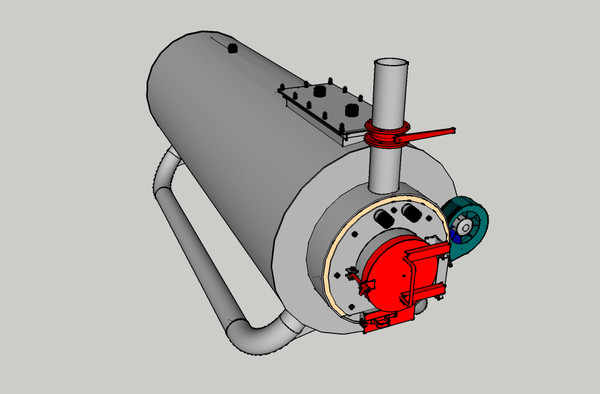

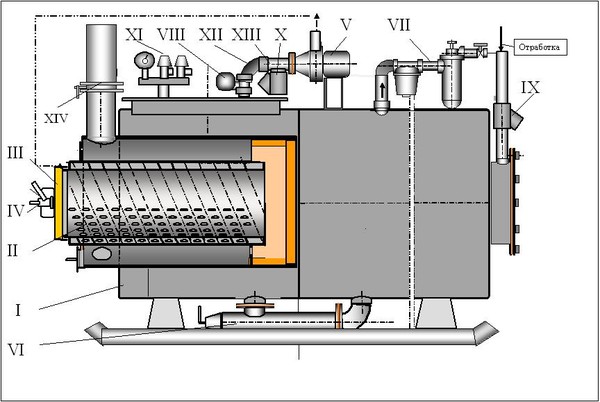

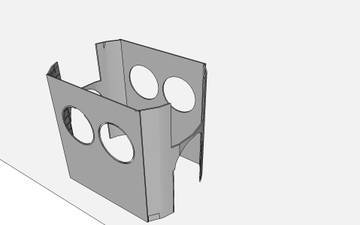

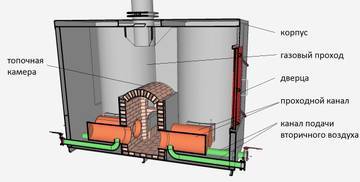

Газогенераторный котел КВГ-Blago

Котел газогенераторный, основан на принципе дожига горючих газов. Горение топлива объемное. Топливо: дрова, уголь.Длительность горения на одной закладке, 4 -:- 5 часов.

Котел может работать как водогрейный и как парогенератор.

Котел, что на рисунке, на 15 квт., на естественной тяге и с регулятором тяги. Продумана возможность чистки каналов котла.Дверца высотой 480 мм, для укладки дров в вертикальном положении.(только для котлов 15 -:- 25 квт.)

Разработаем котел под требуемую мощность и необходимого давления теплоносителя, но в рамках правил работы сосудов под давлением, как для отопления помещений, так и для выработки пара. Пишите: user-05@list.ru.

Метки: котел, печь, парогенератор

Идеи, проекты, Blago,

01-06-2016 07:49

(ссылка)

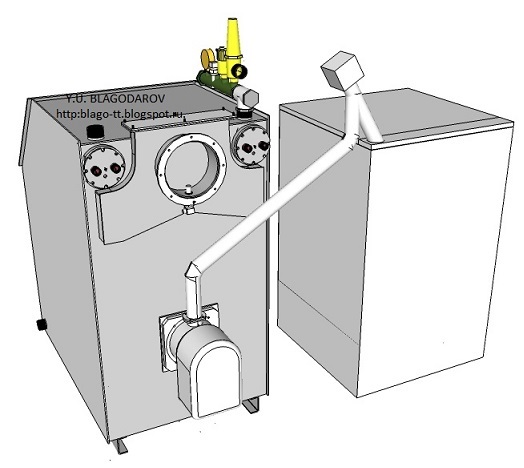

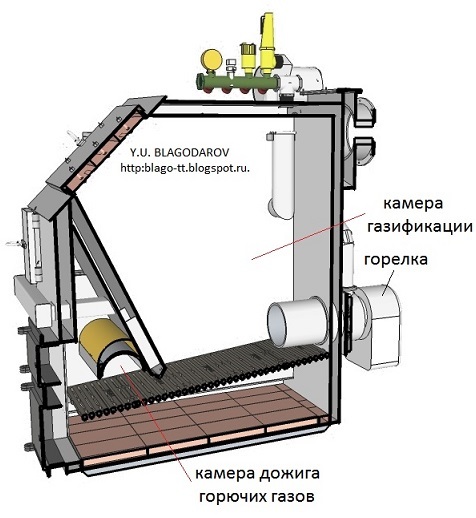

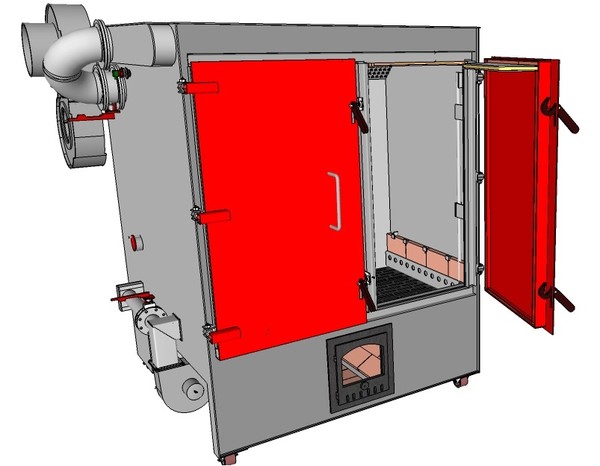

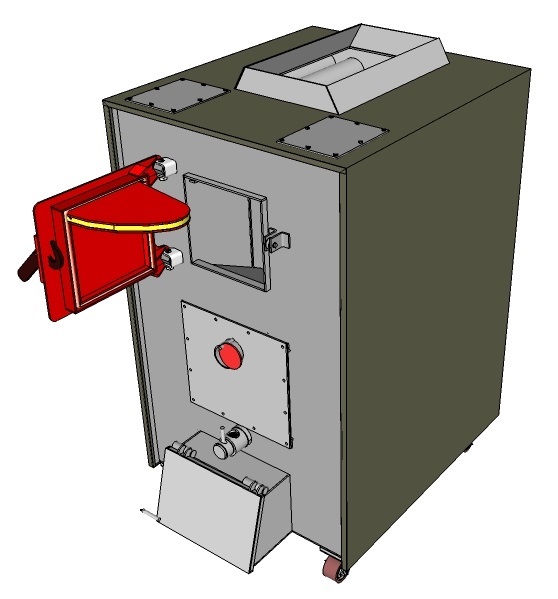

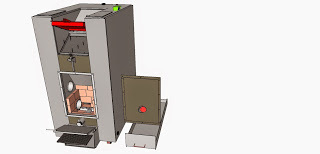

Автоматический котел для сжигания пеллет, щепы из отходов ДСП,

Автоматический котел длительного горения. Длительность горения зависит от емкости бункера. Подача топлива и горение полностью автоматизированы. Горелка и бункер для щепы, пеллет, от известной фирмы FERROLI. В отличии от пеллетных автоматических котлов в этом котле можно сжигать щепу из отходов пластика, ДСП, ДВП, гофрокартона, т.к. в нем используется дожиг горючих газов, образующихся при газогенерации смол, дегтя и пр., в камере дожига.

В обычных пеллетных котлах такого нет. По этой причине в них сжигаются только пллеты с низким содержанием смол, дегтя. Предусмотрена дополнительная площадь теплосьема по бокам котла. Теплообменник двухоборотный .. Технология изготовления пеллет предусматривает необходимость перед подачей в экструдер, производить сушку щепы, при которой деготь, смолы выводятся из сырья. Здесь же, если сжигается щепа, с высокой концентрацией дегтя, смол, то образующиеся при газогенерации смол дегтя горючие газы, которые не были сожжены в лотке горелки, дожигаются в камере дожига, при подаче вторичного воздуха.

В котле предусмотрены встроенный ТЭН на 3 -:- 6 квт. и змеевик аварийного охлаждения котла, с термоклапанов. Имеются термодатчики, регулирующие температуру воды на выходе и состав дымогазов.

Разработаем техдокументацию под требуемую мощность автоматического котла.

Пишите: user-05@list.ru.

Идеи, проекты, Blago,

26-05-2016 17:39

(ссылка)

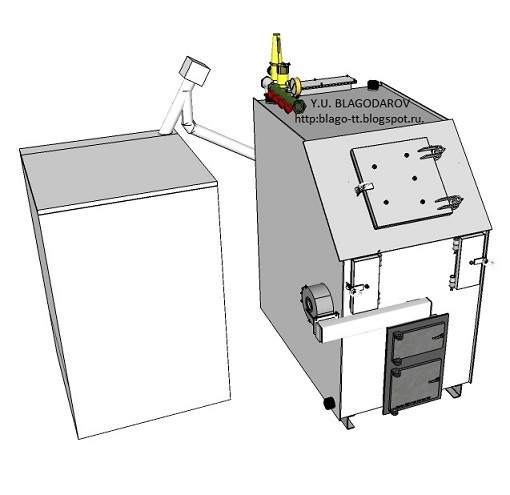

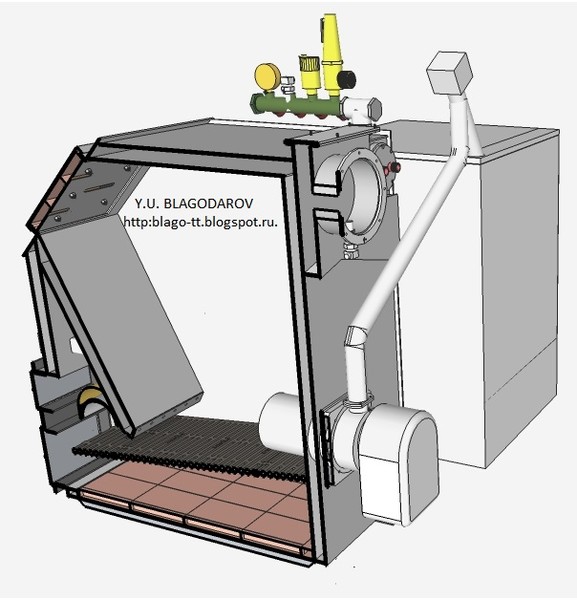

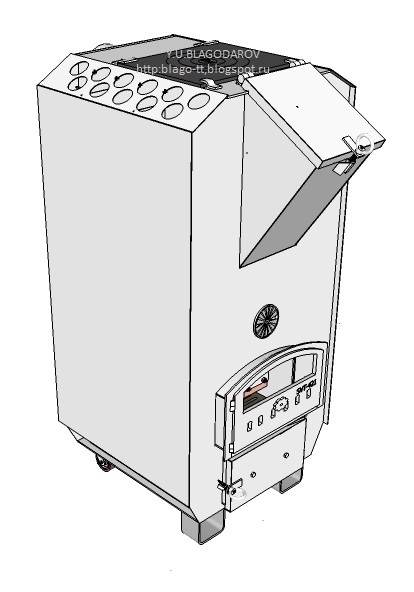

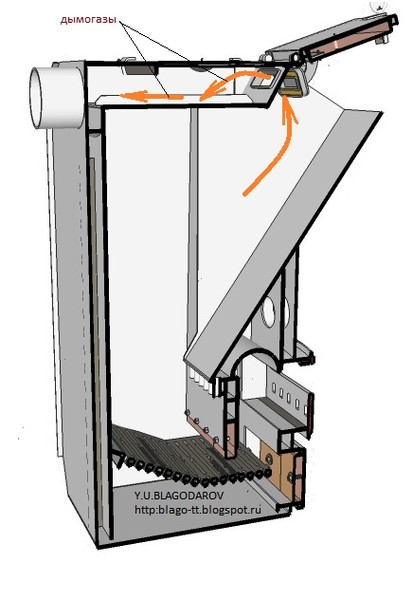

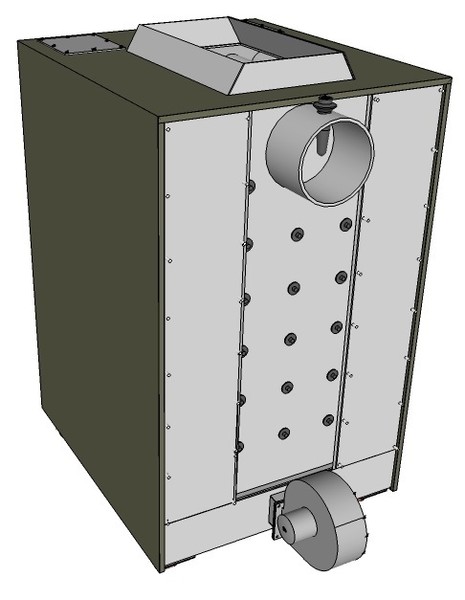

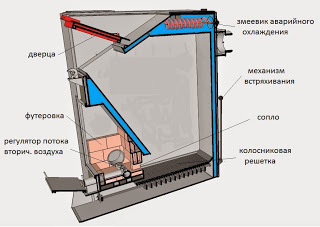

Пиролизный котел длительного горения , с фронтальной камерой дож

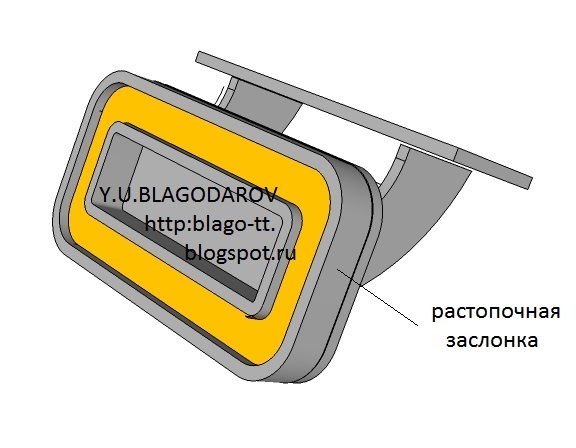

Воздушное отопление — одна из разновидностей систем отопления зданий. В отличие от водяного или парового отопления, теплоносителем является горячий воздух. Для отопления дачных домиков не постоянного места проживания, теплиц, жилых помещений, площадью до 100 кв.м. является идеальным вариантом. Дверца наклонная, что позволяет загружать кроме дров, также уголь, щепу, опилки. Растопочноя заслонка жестко прикреплена к дверце,

При открытии дверцы она открывает дымоотводящий канал и дымогазы из загрузочного бункера всасываются в дымоотводящую трубу. в результате чего предотвращается выход дымогазов в помещение.

По себестоимости изготовления систем отопления котлы с воздушным теплоносителем являются наиболее бюджетным. Стоимость комплектующих значительно ниже, чем при водяном. отоплении. В пиролизном котле, с фронтальной камерой дожига горючих газов и воздушным обогревом помещений, длительность горения в интенсивном режиме сжигания дров, до 10 часов.Камера дожига выполнена спереди. Котел работает без электроэнергии. В качестве топлива используется древесина угли, бурый, каменный. Шуровка ручная. Колосниковые решетки вынимаются с низу. также снизу производится съем булыжников, располагаемых в колосниковых решетках.

Мы готовы предоставить техдокументацию для самостоятельного изготовления котла, с фронтальной камерой дожига горючих газов и воздушным обогревом помещений, мощностью, необходимой вам для отопления помещения.Эл/адрес: user-05@list.ru Читайте далее.http://blago-tt.blogspot.ru/

Идеи, проекты, Blago,

26-05-2016 17:31

(ссылка)

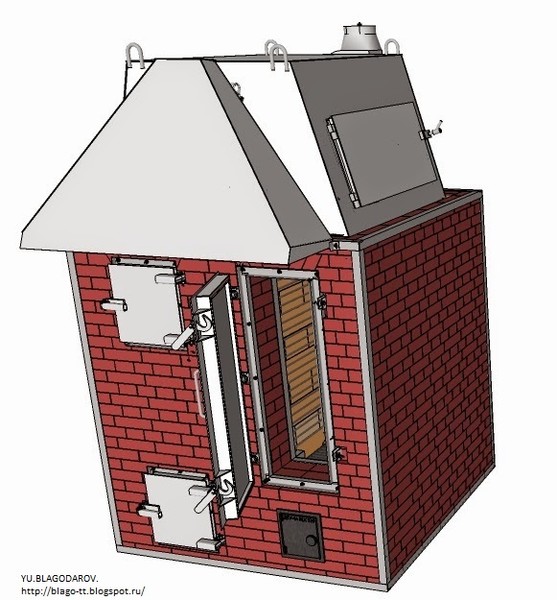

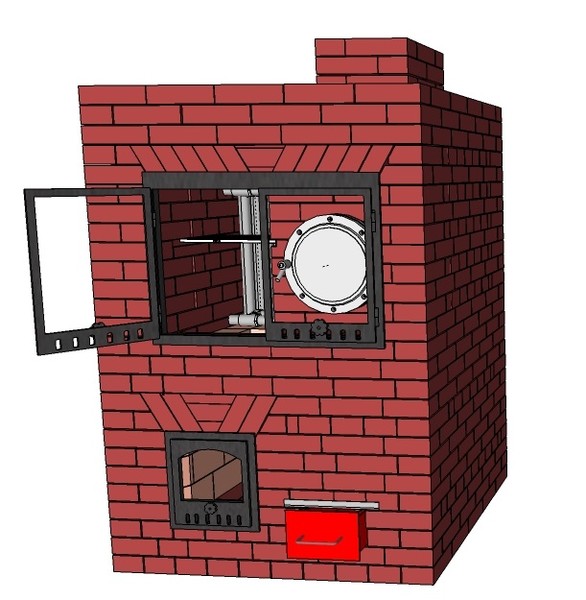

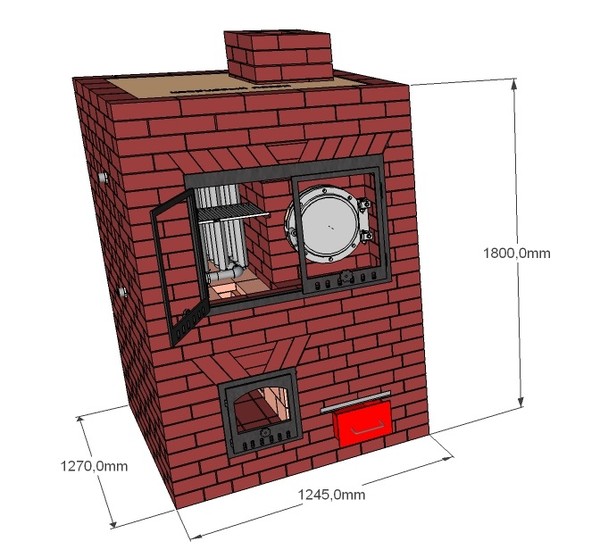

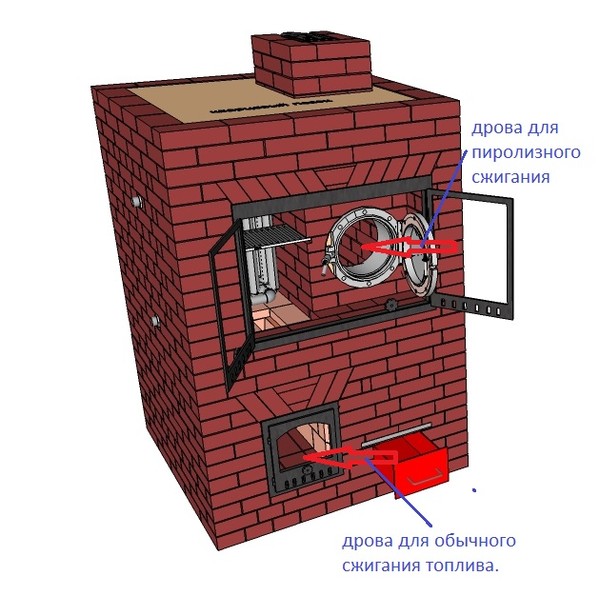

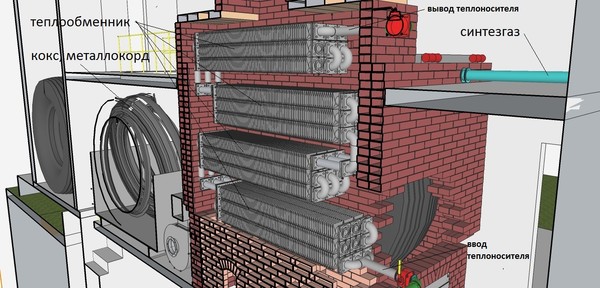

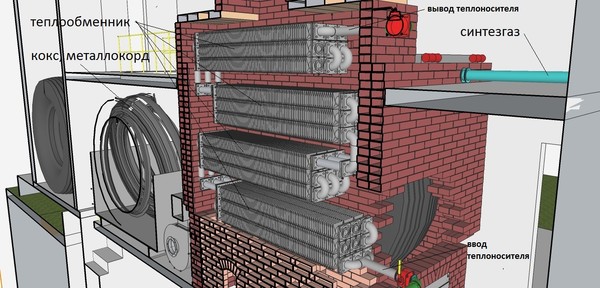

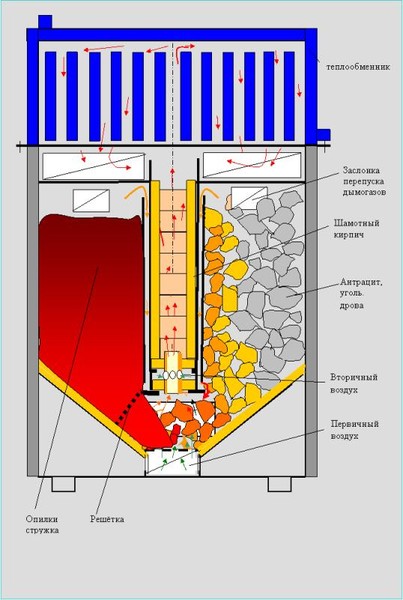

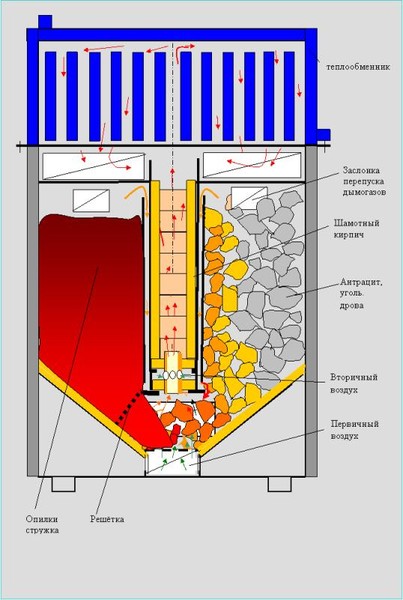

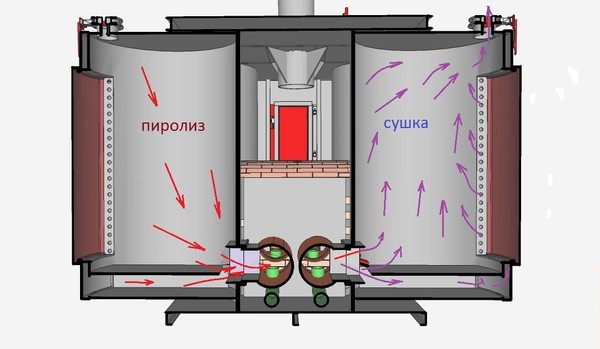

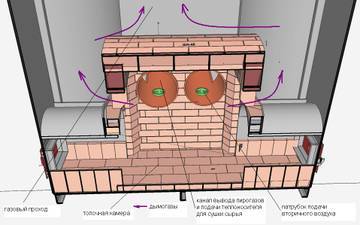

Пиролизный котел Trubaylo, в кирпичном исполнении, для сжигания

Пиролизный котел Trubaylo, в кирпичном исполнении для сжигании изношенных автошин и древесного топлива не имеет аналогов в Мире. Полностью соответствует своему предназначению.Высокая теплоемость кирпича позволет обходиться без теплоакумулятора Все дымогазы, выходщие из загрузочного бункера, вссываются и отводятся в дымоотводящуютрубу через зонт. Съемный теплоноситель с дымогарными трубами позволяет эффективно снимать тепло с поверхности и своевременно ликвидировать обнаруженную течь теплоносителя. печь выполнена для сжигания древесного вида топлива, каменного, бурого углей, а также пластика, отходов ДСП, ДВП, изношенных автотракторных шин.

Преимуществом данного вида котла в кирпичном исполнении является аккумуляция тепловой энергии в кирпичной кладке и в этой связи, возможность поддержания высокой температуры в камере дожига горючих газов даже при до-загрузке любого вида топлива. Этот фактор очень важен, т.к. при срыве пламени в камере дожига, дожиг горючих газов прекращается и в атмосферу вылетают токсичные продукты. Минимальная температура самовоспламенения горючих газов, 800 – 850 о С. Нужно поддерживать этот минимум температуры в камере дожига.

Для сжигания автотракторных шин, пластика, отходов ДСП, ДВП, вначале разжигают топливо в левом бункере. Розжиг осуществляют через нижнюю дверцу На колосниковую решетку кладут лучинки, мелкие дровишки, Их разжигают. И уже затем включают вентилятор наддува. Как мелкие дрова разгорятся, на них кладут бурый, каменный угли или древесные виды топлива, но сухие. Свеже-спиленную древесину кладут, когда печь будет полностью нагрета. Подачу воздуха в правый бункер временно перекрывают затвором дисковым, чтобы топливо в левом бункере быстро разгорелось. Затем. в левом бункере закрывают. Когда топливо в левом бункере разгорится, в правый бункер укладывают любые виды токсичного вида топлива : автотракторные шины, пластик, отходы ДСП, ДВП. Открывают подачу первичного воздуха в правый бункер. По истечении определенного времени начнется карбонизация токсичного вида топлива, с выделением летучих в правом бункере. Для эффективного дожига горючих (летучих) газов увеличивают подачу вторичного воздуха, приоткрывая затвор дисковый Для эффективного сжигания токсичного вида топлива в левый бункер постоянно подкидывают дрова или уголь. . Когда топливо в правом бункере прогорит, открывают загрузочную дверц. и загружают новую порцию токсичного вида топлива.

Топливо горит в течении до 24 часов на одной закладке. Горят сносно и свеже-спиленные отходы древесины, влажностью 55%,

При закладке новой порции автотракторных шин предварительно убирают продукты сжигания. металлокорд и полукокс

Температура в теплоносителе поддерживается на уровне 75 – 85о С, оборотами двигателя вентилятора наддува, соединенного с контроллером и термопреобразователем сопротивления. Для установки более высокого уровня температур, 85 – 95о С подключается дымосос, который также управляется контроллером. Дымосос включается также при открытии загрузочных дверей.

Разработана техдокументация для самостоятельного изготовления котла, включая консультацию в процессе изготовления. Эл.адрес: user-05@list.ru

Образующиеся в теплообменнике смолы, деготь стекают в камеру дожига. Т.е. происходит самоочищение дымогарных труб от смол, дегтя. Но это не означает, что дымогарные трубы нельзя очищать - с боку теплообменника имеются дверцы, через которые производится очистка .

Расход материалов.

1. Керамический кирпич 250х120х65мм. – 1320шт.

2. Лещадка - 20 шт.

3. Кирпич шамотный, конусный ШЛ-43 - 24 шт.

4. Кирпич шамотный ШЛ-97 – 72 шт.

5. Плита шамотная ША-96 - 10 шт. 6.Пролетная сифонная труба ГОСТ 11586-2005 - 10 шт.

Расход материалов на теплообменник.

1.Труба диам 76мм, ГОСТ 8732-78 - 46,5 м.

2.Пруток диам.10мм.Ст.3 -6,5 м.

3.лист ст.3, t=5mm -9.9кв.м

Расход комплектующих.

.

1. Дверца топочная ДТУ4А RLK 519 - 1 шт.

2. Затвор дисковый, Ду=65мм - 3 шт.

4 Анкерный болт М8, L=80mm - 40 шт.

5. Вентилятор наддува G2E180-EH03-01 - 1 шт.

6. Термопреобразователь сопротивления ДТС064 (L=60mm) - 1 шт.

7. Система управления LOGAMATIC 2112 - 1 шт.

Идеи, проекты, Blago,

12-02-2016 11:55

(ссылка)

Бизнес на дому - производство газо-силикатных блоков.

Развитие строительства ведёт к увеличению спроса на современные строительные материалы. Тенденция увеличения спроса запускает рост предложений. Увеличивается разнообразие предлагаемых строительных материалов. Вследствие чего растут цены, а также конкуренция в этом сегменте рынка.

Тем не менее, рынок строительных материалов сегодня всё ещё испытывает недостаток в высокотехнологичных строительных материалах, которые имеют улучшенные теплотехнические характеристики, а также всё большую роль играет экологическая чистота и универсальность стройматериалов.

Среди материалов, отвечающих вышеперечисленным требованиям, следует выделить газосиликаты автоклавного твердения, к которым относятся пеносиликатные и газосиликатные блоки. Эти материалы сравнительно дешевле, чем пенобетоны и ячеистые бетоны, а так же отвечают современным экологическим стандартам. Радиоактивный фон у газосиликатных блоков на порядок ниже в сравнении со строительными материалами, основным скрепляющим компонентом в которых выступает цемент. Исходя из вышеперечисленных преимуществ газосиликатных блоков, они являются востребованной продукцией, что гарантирует своевременный сбыт.

Попробуйте, уверен вы окупите все затраты. Мы поможем, подскажем, проконсультируем. Обеспечите стройматериалами соседей, в деревне, в селе, в районом центре. Далее, расширите сбыт в целом по району и далее.

Идеи, проекты, Blago,

12-12-2014 22:56

(ссылка)

Пиролизная печь Ария

Эта печь выкладывается из доступных и подручных материалов. Никакой сварки. Комплектующие из строительных материалов и стальных элементов. Самая низкая себестоимость в сравнение с покупными котлами отечественного и зарубежного производства. Пиролизная печь энерго-независима. Ей не требуется электроэнергия. Печь может работать в режиме обычного ТТ-котла, без пиролизного сжигания топлива. При доработке может вырабатывать горючий газ, который можно направлять на приготовление пищи, выработку электрической энергии. Высокая долговечность, т.к. она выложена из керамического кирпича и футерована изнутри шамотным кирпичом. Печь компактна. Размеры ее выложены на рисунке. В пиролизной печи вставлен съемный теплоообменник, который не портит внешний вид. Через теплообменник обогреваются батареи в комнатах. теплообменник выполнен из чугунных секций батарей, собранных особым способом. Теплообменник доступен для чистки. Его можно в любое время снять. В пиролизной печи имеется место для приготовления пищи. Для удобства варки, жарки, приготовления шашлыков, установлен второй ярус, выполненный в виде площадки из колосниковой решетки. Мощность печи рассчитана на отопление помещений от 100 до 250 кв.м. Длительность горения на одной закладке, до 24 часов. Влажность топлива, до 35%. Экономия дров, до 50%. Печь проста в обслуживании и доступна любой деревенской жительнице. Исключается попадание пиролизных газов в помещение. Удивительное по красоте, феерическое горение пиролизных газов в топочной камере, которое можно наблюдать через жаропрочное стекло каминной дверцы. Печь хорошо впишется в интерьер гостиного домика, коттеджа, деревенской хаты. Вам будет тепло при любых понижениях температуры окружающего воздуха, т.к. печь рассчитана на "форсажный режим" сжигания топлива. Она найдет применение в удаленных регионах Сибири и Дальнего Востока, а также Закарпатья Украины. Данная разработка пиролизной печи является интеллектуальной собственностью и защищена Законом об Авторских Правах. ПРЕДОСТАВИМ ТЕХДОКУМЕНТАЦИЮ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗГОТОВЛЕНИЯ, ВКЛЮЧАЯ КОНСУЛЬТАЦИЮ В ПРОЦЕССЕ ИЗГОТОВЛЕНИЯ ПЕЧИ.

user-05@list.ru Форум

Есть видео работы печи.

Идеи, проекты, Blago,

12-12-2014 17:13

(ссылка)

Пиролизный котел для сжигания изнош. автошин, ДСП, ДВП, пластика

Пиролизный котел, специальной конструкции, модифицированный для сжигания изношенных автошин, отходов ДСП, ДВП, пластика, ТБО, древесного топлива. Отличает его от других пиролизных котлов двухсекционная шахта на передней панели и дымосос, инжекторного типа. Остальное как в других пиролизных котлах, типа Kalvis. Исходя из опыта эксплуатации пиролизных котлов, данного предназначения имели случаи неоднократного засаживания дымососа и выхода его из строя. Поэтому перешли на дымососы инжекторного типа, специально нашей конструкции. (имеются элементы НОУ-ХАУ). Кроме того, исходя из опыта эксплуатации однобункерных пиролизных котлов пришли к выводу, что для сжигания изношенных автошин, ДСП, пластика нужен "толчок" для карбонизации топлива и выхода горючих пиролизных газов. "Толчком" может быть выделение тепловой энергии при сжигании топлива в соседнем бункере, которое бы направлялось на сушку и карбонизацию топлива, заложенного в другом бункере. Двухбункерная пиролизная печь с этой целью справляется. Кроме того, под бункерами имеется топочная камера. При закладке дров в топочную камеру и его сжигании топливо в шахтах в любом случае просушится и перейдет в режим экзотермы. Дым из вытяжной трубы бесцветный, белый, из-за признаков наличия влаги. Размеры загрузочной дверцы видны на рисунке. Загрузка в бункера топлива производится по-очередно, с интервалом 1 - 2 часа. Камера дожига футерована шамотным кирпичом. Теплообменник трехходовой. Предусмотрена заслонка для вывода дымогазов под куполом теплообменника. Основные комплектовочные узлы выведены на бок. При открытии загрузочной дверцы вентиляторы наддува отключаются, работает только дымосос-инжектор. В этом случае исключается попадание дымогазов в помещение и компенсируется забывчивость забывчивость оператора в необходимости прежде открыть растопочную заслонку, т.к. растопочная заслонка совмещена с загрузочной дверцей. Кроме того, при такой конструкции растопочной заслонки и установки дымососа никогда не будет хлопка пирогазов, если оператор откроет загрузочную дверь. Регулировка вторичного воздуха осуществляется для каждого вида топлива один раз, вручную, с помощью поворотной заслонки, по цвету пламени (должна быть соломенного цвета), который можно определить через смотровой глазок. Изготовим. Предоставим техдокументацию для самостоятельного изготовления.

Ниже, фото процесса изготовления

Метки: автошины, отопление, автосервис, котлы, автотранспорт, предприятия, печи, сжигание автошин.

Идеи, проекты, Blago,

12-12-2014 16:55

(ссылка)

Пиролизный котел длительного горения с воздушным теплоносителем.

Воздушное отопление — одна из разновидностей систем отопления зданий. В отличие от водяного или парового отопления, теплоносителем является горячий воздух. На просторах Интернета есть много статей, восхваляющих воздушную систему отопления. Но это не так. Не верьте тому, что пишут маркетологи, КПД котлов, в которых теплоносителем является горячий воздух, не превышает 50 - 60%, воздух сухой, не естественный. Теплообменные поверхности котлов, контактирующих с горячими газами быстро прогорают, если их не защитить жаропрочными материалами или произвести футеровку. Но не следует во всем критически относится к котлам с воздушным теплоносителем. Для обогрева производственных помещений, теплиц, жилых помещений, с не постоянным местом проживания это удачное решение. По себестоимости изготовления систем отопления котлы с воздушным теплоносителем являются наиболее бюджетными - не нужно устанавливать трубы для движения теплоносителя. Стоимость комплектующих значительно ниже, чем при водяном. отоплении. В пиролизном котле, с фронтальной камерой дожига горючих газов и воздушным обогревом помещений, длительность горения в интенсивном режиме сжигания дров, до 12 часов.Камера дожига полностью футерована шамотным кирпичом, который легко заменить при дефектах, износе. Критическим в работе котлов с воздушным отоплением является тепло-напряженность некоторых участков, к которым относятся внутренние поверхности дысогарных труб. При высоких температурах они быстро прогорают, при работе котлов в режиме поддержки дымогазы, в которых содержится углекислота и другие вредные вещества конденсируются в жидкость и быстро изьедают трубы.В пиролизном котле длительного горения, с фронтальной камерой дожига горючих газов и воздушным обогревом помещений дымогарные трубы защищены футеровочным материалом, температура нагретого воздуха регулируется оборотами нагнетаемого вентилятора. Котел может также работать без электроэнергии. мы готовы изготовить пиролизный котел длительного горения , с фронтальной камерой дожига горючих газов и воздушным обогревом помещений, мощностью, необходимой вам для отопления помещения. В ПЕРСПЕКТИВЕ МОЖНО ИСПОЛЬЗОВАТЬ КОТЕЛ ПРИ ЧРЕЗВЫЧАЙНЫХ СИТУАЦИЯХ, ПРИ ОТКЛЮЧЕНИИ ЦЕНТРАЛЬНОГО ТЕПЛОСНАБЖЕНИЯ. ДЛЯ ОТОПЛЕНИЯ КВАРТИР. РАЗРАБОТАЕМ ТЕХДОКУМЕНТАЦИЮ ДЛЯ САМОСТОЯТЕЛЬНОГО ИЗГОТОВЛЕНИЯ. Эл/адрес: user-05@list.ru

Идеи, проекты, Blago,

12-12-2014 16:47

(ссылка)

Пиролизный котел с фронт.камерой дожига горючих газов,для угля,.

Эта модификация пиролизного котла с фронтальной камерой дожига горючих газов предназначена для сжигания угля, щепы, опилок, пеллет. Длительность горения зависит от вида топлива и емкости загрузочного бункера. К примеру, длительность горения каменного угля на одной закладке в пиролизном котле на 100 квт. достигает 3 суток в интенсивном режиме сжигания топлива. Каждый узел, каждая деталь имеет свое предназначение и служит для улучшения обслуживания и изменения параметров котла для экономичного расхода топлива. К примеру, фронтальная камера дожига горючих газов предназначена для того, чтобы можно было менять в широком диапазоне мощность котла в интенсивном режиме сжигания топлива, при котором достигается наивысший КПД, за счет изменения проходного сечения сопла. Достигается это за счет установки в сопло о шамотного кирпича определенного размера. В результате, котел, мощностью 100 квт. может выдавать мощность, к примеру 50 квт. в интенсивном режиме сжигания топлива. При этом увеличивается длительность горения на одной закладке. Но это еще не все. Без проблем можно заменить футеровку или сделать косметический ремонт камеры дожига. Не секрет, что за футеровкой стальные листы быстрей ржавеют, если температура в камере дожига недостаточна. Это явление замечено в большинстве котлов, работающих в режиме поддержки горения ( в задушенном состоянии). В этом котле, если в теплонапряженном месте лист проржавеет, его легко можно заварить. Эффективно осуществляется теплосьем за счет купольной конструкции в камере дожига. Колосники, располагаемые внизу легко снять и вновь установить. При этом, они снимаются и устанавливаются не через загрузочную дверцу, а снизу. Снизу можно вместе с колосником снять и твердые включения (гвозди, камушки и пр.). В сравнении с угле-автоматами пиролизные котлы с фронтальной камерой дожига горючих газов более ремонтно-пригодны. В них меньше автоматики. Кроме того котел может работать на естественной тяге, при отключении электроэнергии. Имеется механизм встряхивания угля, ящик для сбора золы. Разработаем техдокументацию для самостоятельного изготовления

Идеи, проекты, Blago,

12-12-2014 15:37

(ссылка)

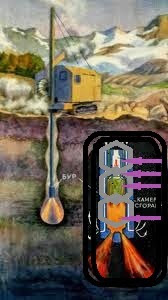

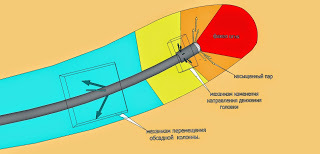

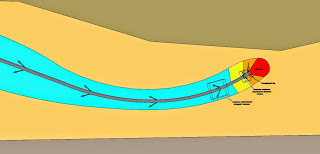

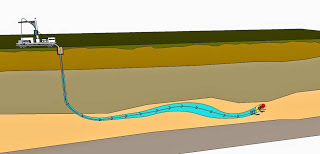

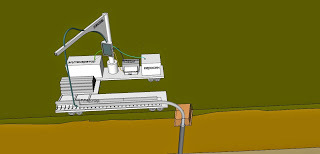

Термический способ бурения скважин для добычи нефти, газа..

Термический способ бурения является одной из перспективных технологий. При термическом способе бурения горные породы разрушаются высокотемпературным источником тепла — открытым пламенем. Механические способы разрушения пород дороги и медленны. Даже сегодня при вращательном бурении кварцитов — особо крепких пород — за час проходится около метра, и через каждые 20 см приходится затачивать долота. Многие тысячи рублей тратятся в сутки на заточку инструмента на большом руднике. В Московском высшем техническом училище имени Баумана создали горелка нового инструмента — теплобура — напоминающую камеру сгорания жидкостного реактивного двигателя. Огненный клинок врезался в породу, накаляя ее так быстро, что частички скалывались не оплавляясь. Даже на самых крепких породах теплобур проходит за час 5 метров. Менее твердые породы — чистые кварциты и граниты — разбуривались со скоростью 10—15 м в час. Теплобур не только «сверлил», но сразу очищал скважину от выбуренной породы. Мощная струя газов теплобура уносила из скважины все частицы породы. Приостановив работающий бур на необходимой глубине, можно было сделать так называемый «котел» — уширение скважины для сбора сланцевого газа. Это позволяло сократить количество скважин на открытых разработках в два-три раза и на подземных — в три-четыре раза. Уже сейчас теплобур с успехом применяется на горнорудных разработках, где им бурят скважины и шпуры диаметром до 40 см. Однако, ввиду того, что бурение скважин осуществляется на небольших глубинах и только на вертикальных участках эта технология не нашла широкого применения. Мною разработана технология бурения скважин на большие глубины, не только на вертикальном, но и горизонтальных участках..Сущность инновационной разработки заключается в том, что при бурении скважины используются трубы особой конструкции. Это такие же обсадные трубы, но выполненные из нескольких слоев гибких лент и собранные особым способом. Их нельзя растянуть, но можно гнуть. Они имеют относительно жесткую конструкцию В устройстве обсадных труб имеются проходные каналы для подачи горючих газов (или керосина), кислорода воздуха, а также в них проложен эл/кабель для автоподжига, провода для приборов контроля и автоматики в области бурения. Они защищены от внешнего воздействия горных пород. Они имеют дублирующие элементы, как в космических аппаратах. Обсадные трубы монтируются сверху, по мере опускания обсадной колонны. При этом, каждый стальной элемент обсадной колонны " сам себя тащит вперед". Но это еще не все. Если при обычном бурении горизонтальных скважин гидроразрыв используется на отдельных участках обсадной трубы, то здесь - на всем участке скважины. При этом, исключается попадание породы в скважину. Буртики скважины получаются спекшимися с микропорами. На некоторых участках скважины они расположены относительно далеко от обсадных труб, на других - близко от обсадных труб. Достигается это за счет заданной интенсивности выделения тепловой энергии для спекания пластов сланца или других горных пород. Готов к сотрудничеству с компаниями,имеющими опыт в проектировании и изготовлении энергетического оборудования.Читать далее.

Идеи, проекты, Blago,

12-12-2014 15:35

(ссылка)

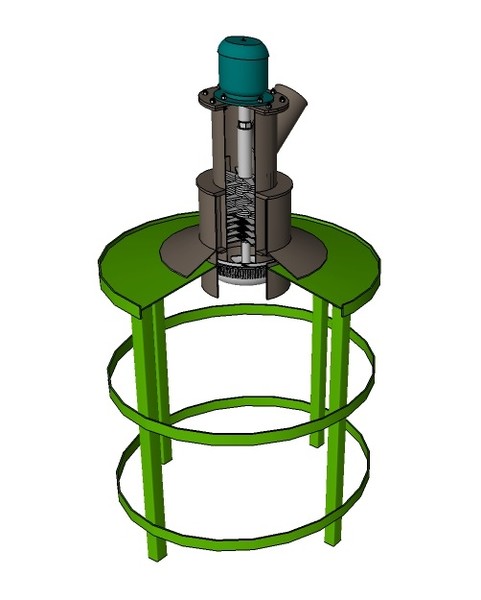

Сепаратор для добычи золота.

Существует несколько методов добычи золота. Основным является промывание речного песка лотком. Этот процесс трудоемкий и требует много времени. Это устройство позволяет механизировать процесс. На данном оборудовании можно также дробить породу до 50 мм. в диаметре. Электродвигатель на 1,1 квт. Для его привода необходима передвижная электростанция. Производительность, до 2 куб.м./час. Предоставим техдокументацию для самостоятельного изготовления. с.т.89033132337 эл/адрес: user-05@list.ru

Идеи, проекты, Blago,

12-12-2014 15:32

(ссылка)

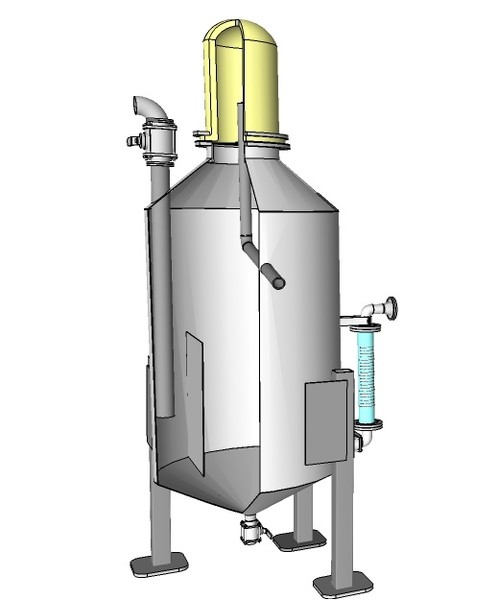

Флорентина - устройство для отделения эфирных масел от воды.

Это оборудование предназначено для отделения от воды: - эфирных масел: пихтового, соснового, елового, мятного, укропного, лаванды и пр., прошедших конденсацию в теплообменниках. - моторных масел,дизельного топлива, бензина, керосина и пр., прошедших конденсацию в конденсационных колоннах. Отделение масел осуществляется по удельному весу, на границе разграничения. Производительность, до 100 литров/час по сырью. Изготовим оборудование. Предоставим техдокументацию для самостоятельного изготовления. с.т. 89177171909 эл/адрес: user-05@list.ru

Идеи, проекты, Blago,

12-12-2014 15:27

(ссылка)

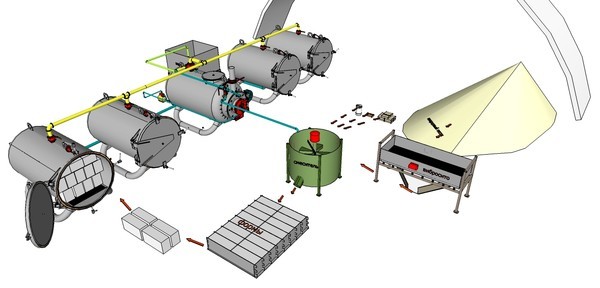

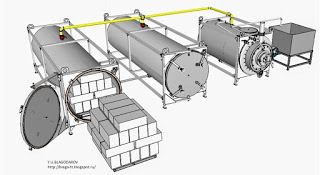

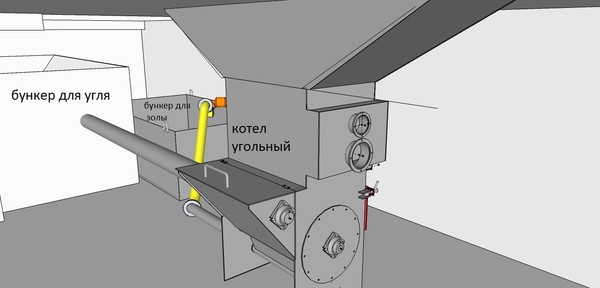

Установка для переработки бурого, каменного углей в синтез-газ,

Установка для переработки бурого, каменного углей в синтез-газ и кокс рассчитана на производительность 400 кг./час.. Производительность по щепе, опилкам - 250 - 300 кг/час. Технологический процесс предусматривает предварительное размельчение сырья и его смешивание с небольшой порцией воды, если хотим получить синтез-газ, или закладывать сырье, влажностью 25-30%. При этом,сырье перемешивается двумя вращающимися барабанами и излишки внешней влаги вытягиваются вентилятором. Сырье, содержащее внутреннюю влагу постепенно перемещается по шахте,огибая лотки (съемные), через которые (снизу) входят горючие дымогазы, в основном содержащие углекислый газ (С02). В процессе движения сырья по шахте вниз осуществляется карбонизация топлива и выделение горючих газов. Углекислый газ (С02)проходящий через слой топлива, вступает в реакцию с углеродом (С), образующимся при карбонизации топлива. Восстановительная реакция происходит по уравнению С02 + С = 2С0.(горючий газ). Затем, при дальнейшем движении сырья вниз по шахте, происходит выделение внутренней влаги (Н20). Внутренняя влага взаимодействует с раскаленной поверхностью сырья и участвует в реакции по уравнению С + Н20 = С0 + Н2. Это "водяной газ" - смесь угарного газа (С0) и свободного водорода (Н). Этот газ горючий и при окислительной реакции с кислородом воздуха сгорает, с выделением тепловой энергии. Образующиеся горючий синтез-газ и монооксид углерода выходит через лоток в свободное пространство над реактором и высасывается вентилятором. А образующийся кокс, торрефикат опускается далее вниз по шахте и выводится по шнековому транспортеру. С целью защиты стальных элементов от выгорания реактор установки полностью футерован шамотным кирпичом и предусмотрен эффективный теплосъем с наиболее теплонапряженных поверхностей конструкции. Расход материалов. 1. Лист, Ст.09Г2С, t=5mm. – 6,90 кв.м. 2. Лист, Ст.09Г2С, t=3mm. - 0,48 кв.м. 3. Лист, Ст.09Г2С, t=10mm. – 0,65 кв.м. 4. Лист, Ст.3, t=8mm - 0,27 кв.м. 5. Лист, Ст.3, t=5mm - 14,0 кв.м. 6. Лист, Ст.3, t=3mm - 1,5 кв.м. 7. Труба, диам. 426мм, Ст.09Г2С - 1,4 м. 8. Труба, диам. 219мм, Ст.09Г2С - 0,7 м. 9. Труба, диам. 100мм, Ст.09Г2С - 0,72 м. 10. Труба профильная 100х100х5мм - 5,5 м. 11. Труба профильная 50х50х4мм - 4,0 м. 12. Уголок 45х45х4мм. – 8,5 м. Читайте далее.http://blago-tt.ru/ В установке предусмотрен теплообменник с теплоносителем (вода), который можно направлять для отопления помещений.Технические характеристики газа газификации, образующегося после процесса газификации бурого угля: выход газа газификации: 12,0 т/сут (12,5 тыс. нм3/сут); плотность, при н.у.: 1,035 кг/нм3 температура на выходе из термохимического реактора: 750°С теплота сгорания: 24 МДж/кг влагосодержание: 19,23 % (вес) (24,77% объём); тепловая мощность газа газификации: 0,6, МВт; Установленная мощность технологических электроприемников 4 кВт;

Предоставим техдокументацию для самостоятельного изготовления. user-05@list.ru c.т. +79177171909.

Идеи, проекты, Blago,

12-12-2014 15:01

(ссылка)

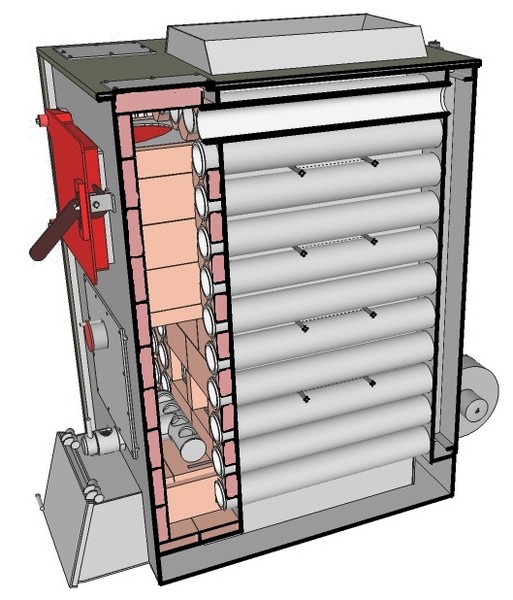

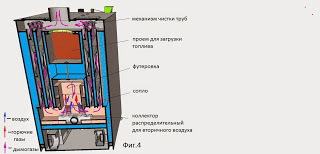

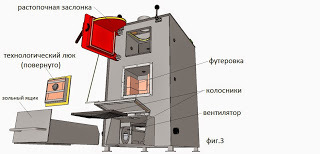

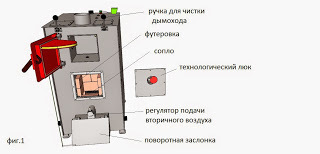

Пиролизный котел с фронтальной камерой дожига горючих газов.

Пиролизные котлы BLAGO-TT, с фронтальной камерой дожига горючих газов отличает большой объем загрузочного бункера. А так как объем загрузочного бункера ассоциируется с длительностью горения, то она достигает на одной загрузке 12 часов в интенсивном режиме сжигания топлива. Камера дожига горючих газов футерована жаростойким материалом. Фронтальное расположение камеры дожига горючих газов является новым в котлостроении и имеет ряд преимуществ, которые выгодно отличают его от других производителей. Предоставляется возможность визуально следить за состоянием камеры дожига, сняв всего лишь верхние шамотные кирпичи, располагаемые в нижнем дверном проеме. Дверной проем обрамляют стенки теплообменника, достаточно широкие по глубине, и снижают теплонапряженность загрузочной дверцы. Фронтальное расположение дымогарных труб, располагаемые спереди котла, с левой и правой стороны позволяет постоянно следить за наслоением сажи, дегтя, смол внутри труб и оперативно очищать их с помощью соответствующих механизмов, располагаемых также спереди. Совмещение растопочной задвижки с загрузочной дверцей повышает пожарную безопасность котла, предохраняет выход пиролизных газов в помещение и его воспламенение. Пиролизные котлы BLAGO, с фронтальной камерой дожига горючих газов могут работать как с вентилятором наддува, так и с естественной тягой воздуха. Зольный ящик обладает большой загрузочным объемом и рассчитан на недельную загрузку золой. Стоимость этого котла ниже, чем те, которые поставляются из-за рубежа. Каждый узел, каждая деталь имеет свое предназначение и предназначена для улучшения обслуживания и изменения параметров котла для экономичного расхода топлива. К примеру, фронтальная камера дожига горючих газов предназначена для того, чтобы можно было менять в широком диапазоне мощность котла в интенсивном режиме сжигания топлива, при котором достигается наивысший КПД, за счет изменения проходного сечения сопла. Достигается это за счет установки в сопло обрезка из шамотного кирпича. В результате, котел, мощностью 15 квт. может выдавать мощность, к примеру 8 квт. в интенсивном режиме сжигания топлива. При этом увеличивается длительность горения на одной закладке. Но это еще не все. Без проблем можно заменить футеровку или сделать косметический ремонт камеры дожига. Не секрет, что за футеровкой стальные листы быстрей ржавеют, если температура в камере дожига недостаточна. Это явление замечено в большинстве котлов, работающих в режиме поддержки горения ( в задушенном состоянии). В этом котле, если в теплонапряженном месте лист проржавеет, его легко можно заварить. Эффективно осуществляется тепло-сьем за счет купольной конструкции в камере дожига. Загрузочная дверца совмещена с растопочной заслонкой и если ее открывать, то дымогазы пойдут не в помещение, а в дымоотводящую трубу. Колосники, располагаемые внизу легко снять и вновь установить. При этом, они снимаются и устаналиваются не через загрузочную дверцу, а снизу. Снизу можно вместе с колосником снять и твердые включения (гвозди, камушки и пр.). Шум от работы вентиляторов наддува снижен, т.к. вентиляторы установлены в корпусе котла. Котел может работать и на естественной тяге. Имеется регулятор тяги, соединенный цепочкой с поворотной заслонкой. На рынке котельного оборудования представлены два класса пиролизных котлов BLAGO, с фронтальной камерой дожига горючих газов: - пиролизный котел BLAGO-TTС, класс «Стандарт», на дровах . – пиролизный котел BLAGO-TTУ, класс «Универсал», на дровах и угле. Пиролизный котел BLAGO-TTС, класса «Стандарт» выполнен для сжигания преимущественно дров. Его отличает простота конструкции, большой объем загрузочного бункера и возможность работы на естественной тяге воздуха. Он комплектуется регулятором тяги, автоматикой. Чистка дымогарных труб осуществляется вручную, сверху и со снятой крышкой. Котел можно настроить на минимальную мощность в оптимальном режиме сжигания дров. В этой связи котел комплектуется калибровочными шамотными вставками, которые устанавливаются в отверстие - сопло между загрузочным бункером и камерой дожига. Пиролизный котел BLAGO-TTУ, класса «Универсал» выполнен для сжигания каменного, бурого углей, дров.. Котел оснащается ручной шуровкой, колосниковыми решетками для угля, рычажным механизмом для чистки дымогарных труб, регулятором тяги, автоматикой, змеевиком аварийного охлаждения теплоносителя, который можно использовать также для ГВС.

Предоставим техдокументацию для самостоятельного изготовления.

Идеи, проекты, Blago,

12-12-2014 14:51

(ссылка)

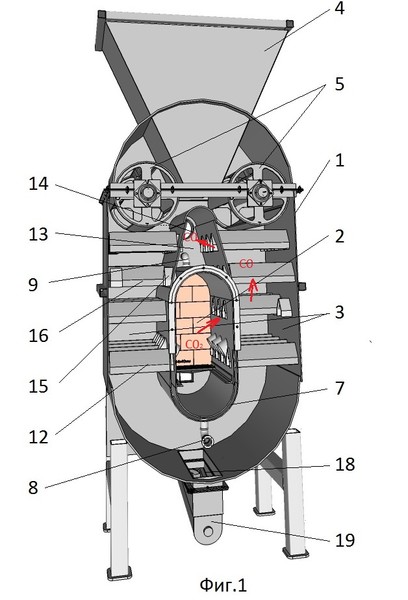

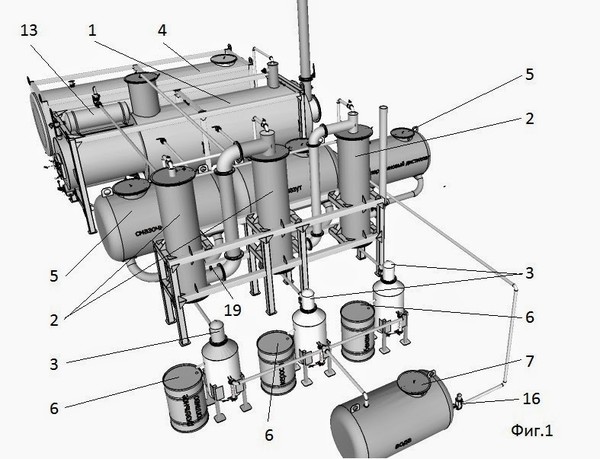

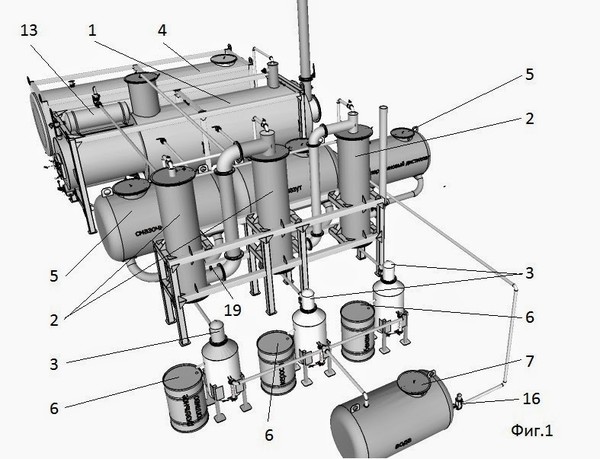

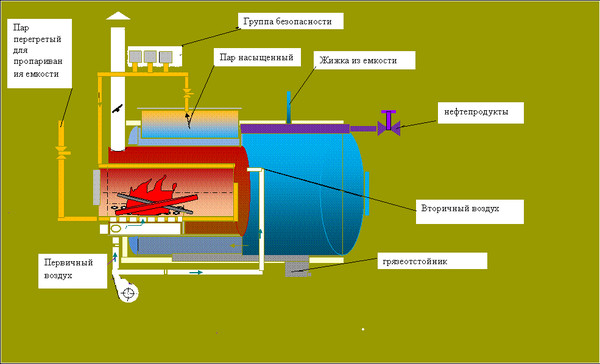

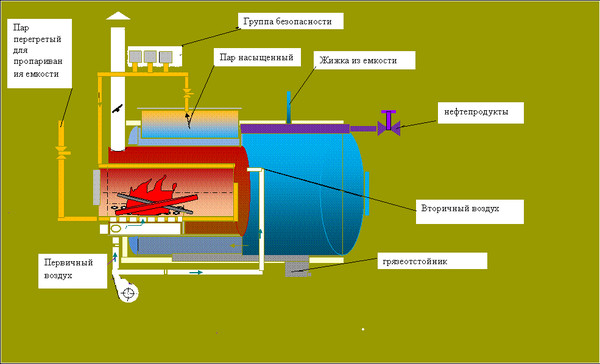

Линия для очистки отработанных масел и переработке нефти в товар

Линия для очистки отработанных масел и переработке нефти в товарное топливо работает по принципу разделения предварительно нагретых взвешенных частиц по удельному весу, их выпаривания, в перегонном кубе и конденсации отгона в конденсационных колоннах, в интервале заданных температур. Производительность – 500 л/час. При перегонке улеводородных соединений из нее отделяются, в парообразном состоянии, т. е. в форме отгонов, дизельное топливо, керосин, масла, в т.ч. и парафиновый дистиллят, разделяются в перегонном кубе по удельному весу. По мере приближения к концу перегонного куба происходит испарение наиболее легких по удельному весу углеводородных соединений. Отгон, сгущаемый в конденсационных колоннах, разделяется по особым сборникам (фракционируется) и получаемые таким образом различного свойства жидкие продукты носят (торговые) названия: дизельного топлива, бензина, керосина, парафинового дистиллята. Для разделения отгонов следующих друг за другом, по мере того как идет последовательный нагрев углеводородных соединений в перегонном кубе, на практике руководствуются не столько температурой их кипения, сколько их удельным весом, находящимся в связи с температурами кипения.

Разработана техдокументация для желающих изготовить самостоятельно. Имеется возможность изготовить установку. user-05@list.ru

с.т.89177171909

1.Установка для разделения взвешенных частиц. 2.Конденсационные колонны. 3.Флорентина. 4. Емкость для хранения отработанного масла 5.Емкость для сбора масел, мазута, парафинового дистиллята. 6.Бочки для сбора дизельного топлива, керосина, бензина. 7. Емкость для хранения воды. 8.Топка 9. Перегонный куб. 10.Дымоотводящая труба. 11.Теплообменник. 12. Автоматический фильтр. 13.Барабан. 14.Термодатчик. 15.Вентилятор. 16.Насосная станция. 17.Датчик давления. 18.регулирующий клапан. 19.Термодатчик.

Разработана техдокументация для желающих изготовить самостоятельно. Имеется возможность изготовить установку. user-05@list.ru

с.т.89177171909

1.Установка для разделения взвешенных частиц. 2.Конденсационные колонны. 3.Флорентина. 4. Емкость для хранения отработанного масла 5.Емкость для сбора масел, мазута, парафинового дистиллята. 6.Бочки для сбора дизельного топлива, керосина, бензина. 7. Емкость для хранения воды. 8.Топка 9. Перегонный куб. 10.Дымоотводящая труба. 11.Теплообменник. 12. Автоматический фильтр. 13.Барабан. 14.Термодатчик. 15.Вентилятор. 16.Насосная станция. 17.Датчик давления. 18.регулирующий клапан. 19.Термодатчик.

Идеи, проекты, Blago,

12-12-2014 14:45

(ссылка)

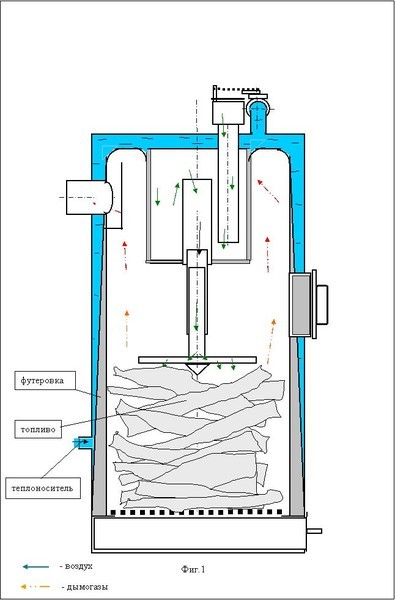

Газогенераторный котел - аналог Стропува.

Газогенераторный котёл - аналог Стропува.

Стремление создать оптимальный климат в помещении для проживания в холодных климатических условиях в сочетании комфортом проживания побуждают народных умельцев совершенствовать отопительное оборудование – печи, котлы. Делать их более совершенными, удовлетворяющими потребности потребителя, меньше подходить к отопительному оборудованию для обслуживания., дозакладки и пр. Наиболее проблемным в обслуживании отопительных систем, с использованием твёрдых видов топлива, в частности дров, является их частая дозагрузка для поддержания горения. Иногда приходится вставать даже ночью, чтобы дозагрузить дрова в котёл. Самыми успешными в решении этой задачи являлись Кавказцы. Они придумали сжигать дрова в бочках, накладывая на них плоский стальной круг с трубой. Дрова горели продолжительное время, исчисляемое сутками и обеспечивали комфорт в помещении. В наше время этот принцип сжигания топлива заложен в котлах Стропува, литовского производства. Горит он от нескольких часов до нескольких суток. Горит не плохо. Но есть проблема - при сжигании топлива в малых интервалах мощностей на стенках котла осаждается дёготь. Это дурно пахнущая тягучая жидкость, запах от которой нельзя передать. При постоянном подходе к котлу этот дурной запах переносится на одежду. Причиной этого явления является то, что температура в очаге горения не достаточна для того чтобы полностью сжечь горючие смолы. Кроме того, теплообменник внутри котла расположен по всей радиальной цилиндрической поверхности. И когда начинают тлеть дрова внутри котла, тепло от него передаётся только верхним стенкам теплообменника. И только после прогорания большей части дров в котле в теплосъёме участвует большая часть поверхности теплообменника. По этой причине всегда рекомендуют покупать котёл Стропува большей мощности, чем рекомендуется для оптимального отопления помещения. В результате приходится переплачивать в цене. Моё предложение заключается в том, чтобы сделать футеровку внутри котла. Но сделать не традиционно, как делают в большинстве котлов длительного горения, а по особому, под конусом. В этом и заключается новизна предложенного технического решения.. Она решает две проблемы, Это не эффективный теплосъём теплообменника и исключение образования дёгтя.. Теплообменник внутри котла располагается не в форме цилиндра, а в форме усечённого конуса. При этом, площадь поперечного сечения теплообменника увеличивается по высоте, А футеровка, она располагается вдоль теплообменника, по окружности и площадь поперечного сечения её наоборот, уменьшается по высоте. Что мы имеем. При розжиге и начале тления –горения дров тепловая энергии передаётся более эффективно теплообменнику, т.к. большая часть поверхности теплосъёма находится наверху. Футеровка внутри котла предотвращает снижению температуры в очаге от холодной части теплообменника. При этом внутренний слой футеровки нагревается сильней, чем температура в очаге горения, т.к. тепловая энергия передается футеровке не только от конвективного теплообмена, но и лучистого. Нагреваясь, футерованный слой передает тепловую энергию дровам, располагаемым ниже очага горения. Происходит карбонизация дров, вывод летучих горючих газов, которые сжигаются вместе с торрефикатом (просушенными дровами) под экраном телескопа. При этом, осуществляется наиболее полно дожиг генераторных газов. Для сохранение формы футерованного слоя предусмотрено армирование по периметру, с перфорированными вкладышами. Разработана техдокументация для желающих изготовить самостоятельно.

Идеи, проекты, Blago,

20-09-2013 09:29

(ссылка)

Однобункерный пиролизный котел BLAGO.

ПРЕИМУЩЕСТВА, которые выгодно отличают пиролизные котлы BLAGO от других

+ Большая загрузочная камера

+ Большой дверной проем загрузочной камеры

+ Работа котла как на естественной тяге, так и с дымососом

+ Нет ручных регулировок и шибера прямой тяги

+ Простота и удобство в чистке котла

+ Пластинчато-газотрубный теплообменник

+ Прогрев воздуха перед подачей в топочную камеру

и камеру дожига

+ Котлы изготовлены из качественной стали

+ Футеровка из высококачественного шамота

+ Высокий КПД

+ Соотношение цена- качество- характеристики

+ Бездымная до-загрузка топлива

Мы создали совершенно новый, приспособленный под нашего

потребителя и предназначенный для наших погодных условий,

твердотопливный пиролизный котел – BLAGO, который уверенно

конкурирует с импортными аналогами и даже во многом их

превосходит. Пиролизный котел BLAGO является аналогом пиролизного

котла IRLEH, польского производства, но превосходит его по качеству дожига пиролизных газов, осуществляемых за счет подогрева воздуха.

Совмещение растопочной задвижки с загрузочной дверцей и наличие дополнительной распашной дверцы повышает пожарную безопасность котла, предохраняет выход пиролизных газов в помещение и его самовоспламенение.

Не нужно переживать за забывчивость оператора котла, если он перед открытием загрузочной дверцы забудет открыть растопочную заслонку, в результате чего может возникнуть ситуация, когда пиролизные газы вырвутся в помещение и произойдет самовоспламенение горючих газов. Даже при открытии загрузочной дверцы распашная дверца не даст выйти пирогазам в помещение а будет направлена в дымоотводящую трубу.

Система пожарной безопасности котла максимально настроена на предотвращение внештатных ситуаций по вине оператора. Длительность горения на одной закладке, 8 - 10 часов. Длина поленьев от 500мм.

user-05@list.ru

yblagodarov@yandex.ru

user-05@inbox.ru

с.т. +79177171909

Идеи, проекты, Blago,

03-12-2013 08:54

(ссылка)

Угловая пиролизная печь.

user-05@list.ru

yblagodarov@yandex.ru

user-05@inbox.ru

с.т. +79177171909

Те, кто топится обычными печами, почувствуют все преимущества этой пиролизной печи.

Уделите несколько минут прочтению этого материала и вы поймете насколько контрастны процессы сжигания топлива в обычной печи и в этой пиролизной.

Не буду хаять нашу русскую ПЕЧЬ. Она достойна уважения, величественна, а технология ее построения и разновидности имеет глубокие корни.

Но, как говорят, наше бытие меняется, не всех устраивает этот монстр, занимающий много места.

Вместо старинных технологий построения печи приходят новые. Как я уже говорил, эта печь пиролизная, занимает мало места, с учетом ее мощности 15 - 35 квт. в интенсивном режиме сжигания топлива.

Но интервал выдаваемой мощности большой, от 25 до 100%. Т.е. она может работать и выдавать от 5 квт. мощности, до 40 квт. При этом, аккумулируя часть тепловой энергии в себе.

Горит пиролизная печь на одной закладке, при интенсивном режиме сжигания топлива, до 25 часов. В режиме поддержки горения - до 3 суток. Это расчетные данные. Практические результаты могут быть другие.

Объем закладки загрузочных бункеров, 0,64 куб.м.. По весу, войдет 180 кг. топлива.

Пиролизная печь работает на естественной тяге и потребляет топливо, влажностью до 55%.

В пиролизной печи можно коптить, вялить рыбу, мясо, томить тушенную картошку чугунке, суп.

В печи нет сопряжения кирпича с металлическими деталями, все выложено из шамотного кирпича, Следовательно не нужно учитывать температурные расширения разных материалов.

Толщина стенок загрузочных бункеров в кирпич. В качестве раствора используется смесь глины с песком. В этой связи из за однородности материала и одинаковой величины коэфф. теплового расширения трещины исключены. Дверцы загрузочных бункеров крепятся снаружи анкерными болтами. (предварительно сверлят отверстие в шамотном кирпиче, туда вставляют анкреный болт и затягивают.) Это практично и надежно. Теплообменник съемный, выполнен пластинчатым, с углубленными цилиндрами .

Сделав на дымоходе, на втором этаже, каналы с купольным каскадом, можно обойтись и без теплообменника .

Электричества ей не надо. Даже если закипит вода в водогрейных трубах, сработают предохранительные клапаны. Теплообменник можно снять, если требуется где-то подремонтировать, и снова установить на место. Рекомендуется ставить на патрубке подачи два предохранительных клапана. Имеются заслонки перепуска дымогазов, что позволяет загружать топливом загрузочные бункера в любое время.

Есть плита, наличию которой так радуются наши домохозяйки. А стекляная дверца

Кстати, отверстия боковых зольных ящиков служат для подачи первичного воздуха, а отверстие, для зольного ящика в середине, служит для подачи вторичного воздуха. Количество подаваемого воздуха регулируется передвижением зольных ящиков. Печь может работать и в обычном режиме - накидали дров внутрь печи, через стеклянную дверцу и смотрите как они горят, покуривая, как перед камином и попивая виски

С успехом завершился отопительный сезон с пиролизной печью на Украине. Никаких трещин в загрузочных бункерах не выявлено. Пиролизная печь хорошо зарекомендовала себя и хозяин печи не собирается его менять на стальной пиролизник.

Подготовлена техдокументация (порядовка, деталировка и пр.) для желающих изготовить самостоятельно.

Ниже, фото процесса укладки печи.

Самый непредвзятый арбитр в оценке конструкции печи, это пользователь.

Для нас, котлостроителей, мнение пользователей свято.

Ниже хронология событий при запуске печи и его использовании одним из пользователей.

Хронология...

Пятница 20:00.

Пришвартовались на "станции". За бортом +4. Внутри +11.

С нами двое детей, поэтому разогрев происходил в ультра-форсажном режиме - на 70% загруженная дровами топочная камера + объемная пачка бумаги.

Осмотр бункеров показал, что стенки мокрые, мощные капли на плитах перекрытия, с дверок - течет...

В 21:15 к нам приехала хорошая знакомая - теплолюбивый человек, который не выносит холода.

Первая фраза - "Ого, как тепло!"

23:40 в комнатах +19 +20. В кухне > +35. Все готовы обнажиться до исподнего.

0:40 всех отправляем по койкам. Подкидываю объемное полено акации и иду спать.

Суббота. 07:00. В топочной камере все прогорело. Печь - огонь.

9:00 на 20% подгружаю бункеры.

Начались "игры" с зольниками. Особо поиграться не удалось. Печь не стала ждать (мы постоянно отвлекались на потусторонние проблемы) и без особой помпезности вышла на пиролиз.

...

21:00. На 30% загружен всего один бункер.

Ужинаем и под телевизор поочередно отрубаемся.

Воскресенье 7:00.

Все прогорело. В доме +21. Печь - огонь.

НОЧЬЮ НЕ ВСТАВАЛ!

Теперь о том, о чем не поведал автор, о неточностях в теории проекта, о недосказанном и неведомом ранее.

1. Ну вот почему автор скромно рассказывал, что расчетная температура жидкости на выходе из теплообменника +85 ? Почему он так застраховался? Ведь в реалиях все гораздо приятнее: +95 +100 держится в течении 6 часов при работе только одного бункера. Правда пришлось немного поиграться с количеством воздуха, поступающим в бункер. Но это всего 20 минут и всего один раз. Зато выставив щель = 5 мм., за 6 часов комнаты основательно прогрелись и далее всю ночь все спали максимум в майках. Мне было жарко.

2. Ну вот почему автор скромно умолчал, что при загрузке одного бункера всего на 30% печь работает без дополнительного участия часов 8-10. И почему автор лишил нас почетной обязанности рубить дрова? Почему их достаточно просто распилить бензопилой на поленья диаметром 25-30 см и длинной 50 см, а потом просто зафуговать их в бункер и забыть...

3. Мне катастрофически непонятно почему вода в ковшике, который стоит на варочной поверхности закипает через 2 минуты? Почему верхняя точка огня от пиролиза находится в 7-10 см. снизу от поверхности? Где наша суета с правильной расстановкой дров под сковородкой? Почему автор лишил нас этого?

4. Больше всего я переживаю за психику детей! Почему автор так спроектировал конструкцию печи, что все входящие (а ходоков было не мало) вместо "Здравствуйте" говорят одно и тоже - "НИ @УЯ СЕБЕ ЖАРА!" Такая, скрытая, особенность конструкции печи приводит всех местных жителей в замешательство и они теряют возможность мыслить адекватно. Они инстинктивно изумляются матерно!

5. Почему автор лишил нас еще одного увлекательного занятия - вставать ночью каждые 2-2.5 часа и по 20-40 минут растапливать остывший котел? Почему это 3,5 тонны огненно-горячего кирпича мгновенно воспламеняют довольно сырую древесину за 3 минуты при помощи пары листиков бумаги? Я даже не слежу за окончанием процесса - затолкал полено, скомкал пару-тройку газет, закинул их в камеру, закрыл дверку и ушел.

6. Что я должен ответить жене на ее удовлетворенное мурлыканье: мол в соседней с печью комнате (ванне) не просто тепло, а очень тепло. Там кафель на стене теплый. Там, простите, на горшок садиться приятно! Что это за недокументированные возможности? Как с теперь с этим жить?

Я топотю ножками и требую ответ на вопрос - КАКОЙ ВИСКИ Я ДОЛЖЕН ПОСТАВИТЬ АВТОРУ?

Юрий! Браво! Я Вас поздравляю! Чертовски удачный проект - печь превзошла все ожидания!

Что бы предотвратить возможную критику сразу скажу самый веский аргумент - это именно то, что нам хотелось!

Дымок из трубы беленький, без копоти.

Проводились испытания работы пиролизной печи в режиме поддержки.

В итоге могу с уверенностью сказать, что печь может работать и в интервале малых мощностей.

К утру печь была такой же горячей, как прежде. Нет необходимости вновь растапливать печь, расходуя дополнительное количество дров.

Выкладываю фото.

Положение зольных ящиков. Зольные ящики создают зазор, через который всасывается первичный и вторичный воздух.

Вот такая замечательная поджаристая картошка получается.

Расход дров за ночь, примерно 12 часов.

Завершается отопительный сезон....Это закладка на ночь. Никто ничего не рубит. Полено закладывается ЦЕЛИКОМ!

И добавлю жару. Последний пиролиз. Фигачит не по-детски. С двух "стволов"..

Температура в батареях поддерживалась +60. За время март-середина апреля выпалили ~ 2 куба дров.

Может работать на естественной циркуляции воды. Ввиду большого объема теплового аккумулятора, установленного наверху, вскипание теплообменника исключается.

Расход материалов:

1. Кирпич керамический 250х65х120мм - 1500 шт.

2. Кирпич шамотный ША -45 - 90 шт.

3 ША - 25 - 14 шт.

4. Плита шамотная ША-97 - 1 шт.

5. Лист стальной Ст.3 2500х1250х3мм - 2 шт.

6. Лист стальной Ст.3 3000х1500х5 мм. - 1 шт.

Комплектующие:

1.Дверца стеклянная SVT410 - 1 шт.

2.Плита двухкомфорочная, чугун П2-1 - 1 шт.

3.Решетка колосниковая Р2

(300х200мм.) - 8 шт

yblagodarov@yandex.ru

user-05@inbox.ru

с.т. +79177171909

Те, кто топится обычными печами, почувствуют все преимущества этой пиролизной печи.

Уделите несколько минут прочтению этого материала и вы поймете насколько контрастны процессы сжигания топлива в обычной печи и в этой пиролизной.

Не буду хаять нашу русскую ПЕЧЬ. Она достойна уважения, величественна, а технология ее построения и разновидности имеет глубокие корни.

Но, как говорят, наше бытие меняется, не всех устраивает этот монстр, занимающий много места.

Вместо старинных технологий построения печи приходят новые. Как я уже говорил, эта печь пиролизная, занимает мало места, с учетом ее мощности 15 - 35 квт. в интенсивном режиме сжигания топлива.

Но интервал выдаваемой мощности большой, от 25 до 100%. Т.е. она может работать и выдавать от 5 квт. мощности, до 40 квт. При этом, аккумулируя часть тепловой энергии в себе.

Горит пиролизная печь на одной закладке, при интенсивном режиме сжигания топлива, до 25 часов. В режиме поддержки горения - до 3 суток. Это расчетные данные. Практические результаты могут быть другие.

Объем закладки загрузочных бункеров, 0,64 куб.м.. По весу, войдет 180 кг. топлива.

Пиролизная печь работает на естественной тяге и потребляет топливо, влажностью до 55%.

В пиролизной печи можно коптить, вялить рыбу, мясо, томить тушенную картошку чугунке, суп.

В печи нет сопряжения кирпича с металлическими деталями, все выложено из шамотного кирпича, Следовательно не нужно учитывать температурные расширения разных материалов.

Толщина стенок загрузочных бункеров в кирпич. В качестве раствора используется смесь глины с песком. В этой связи из за однородности материала и одинаковой величины коэфф. теплового расширения трещины исключены. Дверцы загрузочных бункеров крепятся снаружи анкерными болтами. (предварительно сверлят отверстие в шамотном кирпиче, туда вставляют анкреный болт и затягивают.) Это практично и надежно. Теплообменник съемный, выполнен пластинчатым, с углубленными цилиндрами .

Сделав на дымоходе, на втором этаже, каналы с купольным каскадом, можно обойтись и без теплообменника .

Электричества ей не надо. Даже если закипит вода в водогрейных трубах, сработают предохранительные клапаны. Теплообменник можно снять, если требуется где-то подремонтировать, и снова установить на место. Рекомендуется ставить на патрубке подачи два предохранительных клапана. Имеются заслонки перепуска дымогазов, что позволяет загружать топливом загрузочные бункера в любое время.

Есть плита, наличию которой так радуются наши домохозяйки. А стекляная дверца

Кстати, отверстия боковых зольных ящиков служат для подачи первичного воздуха, а отверстие, для зольного ящика в середине, служит для подачи вторичного воздуха. Количество подаваемого воздуха регулируется передвижением зольных ящиков. Печь может работать и в обычном режиме - накидали дров внутрь печи, через стеклянную дверцу и смотрите как они горят, покуривая, как перед камином и попивая виски

С успехом завершился отопительный сезон с пиролизной печью на Украине. Никаких трещин в загрузочных бункерах не выявлено. Пиролизная печь хорошо зарекомендовала себя и хозяин печи не собирается его менять на стальной пиролизник.

Подготовлена техдокументация (порядовка, деталировка и пр.) для желающих изготовить самостоятельно.

Ниже, фото процесса укладки печи.

Самый непредвзятый арбитр в оценке конструкции печи, это пользователь.

Для нас, котлостроителей, мнение пользователей свято.

Ниже хронология событий при запуске печи и его использовании одним из пользователей.

Хронология...

Пятница 20:00.

Пришвартовались на "станции". За бортом +4. Внутри +11.

С нами двое детей, поэтому разогрев происходил в ультра-форсажном режиме - на 70% загруженная дровами топочная камера + объемная пачка бумаги.

Осмотр бункеров показал, что стенки мокрые, мощные капли на плитах перекрытия, с дверок - течет...

В 21:15 к нам приехала хорошая знакомая - теплолюбивый человек, который не выносит холода.

Первая фраза - "Ого, как тепло!"

23:40 в комнатах +19 +20. В кухне > +35. Все готовы обнажиться до исподнего.

0:40 всех отправляем по койкам. Подкидываю объемное полено акации и иду спать.

Суббота. 07:00. В топочной камере все прогорело. Печь - огонь.

9:00 на 20% подгружаю бункеры.

Начались "игры" с зольниками. Особо поиграться не удалось. Печь не стала ждать (мы постоянно отвлекались на потусторонние проблемы) и без особой помпезности вышла на пиролиз.

...

21:00. На 30% загружен всего один бункер.

Ужинаем и под телевизор поочередно отрубаемся.

Воскресенье 7:00.

Все прогорело. В доме +21. Печь - огонь.

НОЧЬЮ НЕ ВСТАВАЛ!

Теперь о том, о чем не поведал автор, о неточностях в теории проекта, о недосказанном и неведомом ранее.

1. Ну вот почему автор скромно рассказывал, что расчетная температура жидкости на выходе из теплообменника +85 ? Почему он так застраховался? Ведь в реалиях все гораздо приятнее: +95 +100 держится в течении 6 часов при работе только одного бункера. Правда пришлось немного поиграться с количеством воздуха, поступающим в бункер. Но это всего 20 минут и всего один раз. Зато выставив щель = 5 мм., за 6 часов комнаты основательно прогрелись и далее всю ночь все спали максимум в майках. Мне было жарко.

2. Ну вот почему автор скромно умолчал, что при загрузке одного бункера всего на 30% печь работает без дополнительного участия часов 8-10. И почему автор лишил нас почетной обязанности рубить дрова? Почему их достаточно просто распилить бензопилой на поленья диаметром 25-30 см и длинной 50 см, а потом просто зафуговать их в бункер и забыть...

3. Мне катастрофически непонятно почему вода в ковшике, который стоит на варочной поверхности закипает через 2 минуты? Почему верхняя точка огня от пиролиза находится в 7-10 см. снизу от поверхности? Где наша суета с правильной расстановкой дров под сковородкой? Почему автор лишил нас этого?

4. Больше всего я переживаю за психику детей! Почему автор так спроектировал конструкцию печи, что все входящие (а ходоков было не мало) вместо "Здравствуйте" говорят одно и тоже - "НИ @УЯ СЕБЕ ЖАРА!" Такая, скрытая, особенность конструкции печи приводит всех местных жителей в замешательство и они теряют возможность мыслить адекватно. Они инстинктивно изумляются матерно!

5. Почему автор лишил нас еще одного увлекательного занятия - вставать ночью каждые 2-2.5 часа и по 20-40 минут растапливать остывший котел? Почему это 3,5 тонны огненно-горячего кирпича мгновенно воспламеняют довольно сырую древесину за 3 минуты при помощи пары листиков бумаги? Я даже не слежу за окончанием процесса - затолкал полено, скомкал пару-тройку газет, закинул их в камеру, закрыл дверку и ушел.

6. Что я должен ответить жене на ее удовлетворенное мурлыканье: мол в соседней с печью комнате (ванне) не просто тепло, а очень тепло. Там кафель на стене теплый. Там, простите, на горшок садиться приятно! Что это за недокументированные возможности? Как с теперь с этим жить?

Я топотю ножками и требую ответ на вопрос - КАКОЙ ВИСКИ Я ДОЛЖЕН ПОСТАВИТЬ АВТОРУ?

Юрий! Браво! Я Вас поздравляю! Чертовски удачный проект - печь превзошла все ожидания!

Что бы предотвратить возможную критику сразу скажу самый веский аргумент - это именно то, что нам хотелось!

Дымок из трубы беленький, без копоти.

Проводились испытания работы пиролизной печи в режиме поддержки.

В итоге могу с уверенностью сказать, что печь может работать и в интервале малых мощностей.

К утру печь была такой же горячей, как прежде. Нет необходимости вновь растапливать печь, расходуя дополнительное количество дров.

Выкладываю фото.

Положение зольных ящиков. Зольные ящики создают зазор, через который всасывается первичный и вторичный воздух.

Вот такая замечательная поджаристая картошка получается.

Расход дров за ночь, примерно 12 часов.

Завершается отопительный сезон....Это закладка на ночь. Никто ничего не рубит. Полено закладывается ЦЕЛИКОМ!

И добавлю жару. Последний пиролиз. Фигачит не по-детски. С двух "стволов"..

Температура в батареях поддерживалась +60. За время март-середина апреля выпалили ~ 2 куба дров.

Может работать на естественной циркуляции воды. Ввиду большого объема теплового аккумулятора, установленного наверху, вскипание теплообменника исключается.

Расход материалов:

1. Кирпич керамический 250х65х120мм - 1500 шт.

2. Кирпич шамотный ША -45 - 90 шт.

3 ША - 25 - 14 шт.

4. Плита шамотная ША-97 - 1 шт.

5. Лист стальной Ст.3 2500х1250х3мм - 2 шт.

6. Лист стальной Ст.3 3000х1500х5 мм. - 1 шт.

Комплектующие:

1.Дверца стеклянная SVT410 - 1 шт.

2.Плита двухкомфорочная, чугун П2-1 - 1 шт.

3.Решетка колосниковая Р2

(300х200мм.) - 8 шт

Метки: печь пиролизная, пиролиз, газогенерация

Идеи, проекты, Blago,

09-03-2013 10:08

(ссылка)

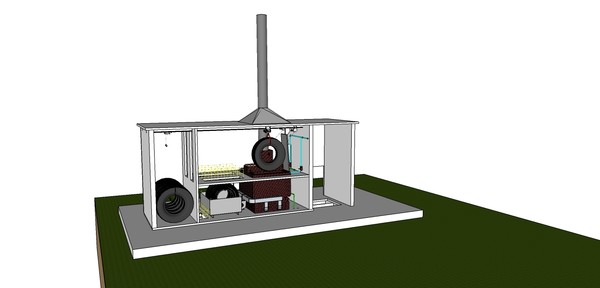

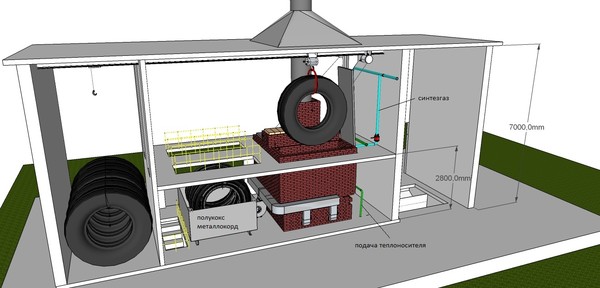

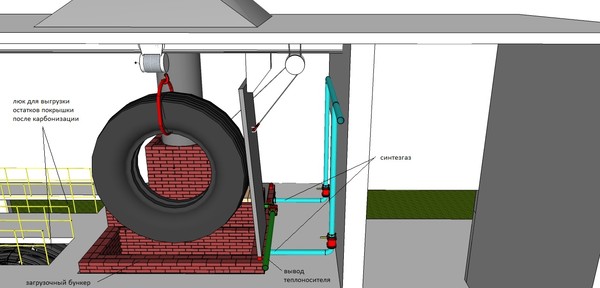

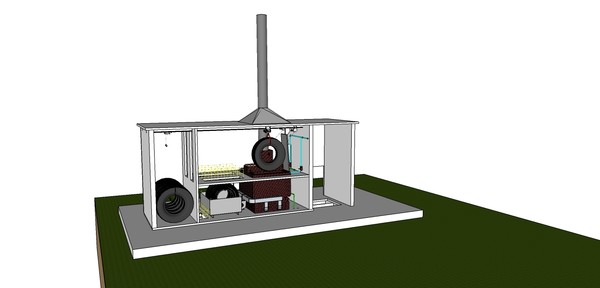

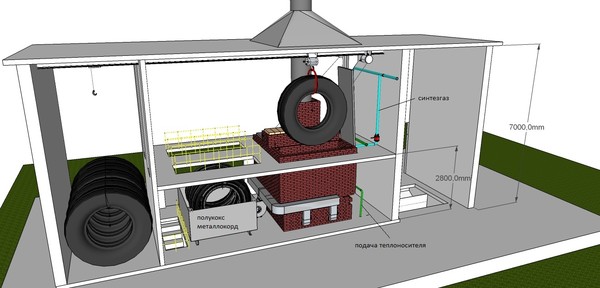

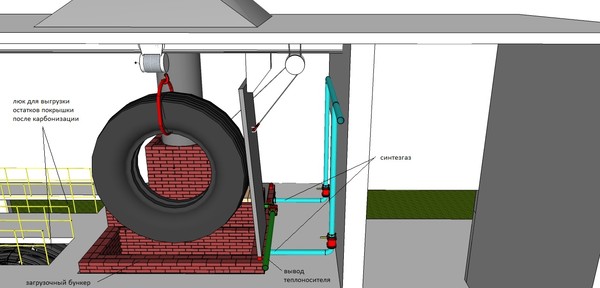

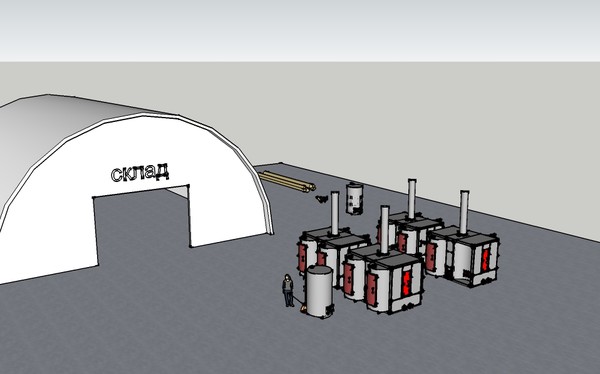

Мини-завод для утилизации автопокрышек Белаз.

В России оценочно объем выбрасываемых изношенных шин составляет около 850 тысяч он в год.

В 2015 году этот объем увеличится до 940 тыс.тонн.

Особую проблему утилизации составляют изношенные автошины от большегрузных карьерных самосвалов.

Большие габаритные размеры покрышек создают проблемы при перевозке их к месту переработки на перерабатывающие заводы. К тому же, минимальная цена за сдачу на утилицацию составляет 3 руб./кг.

Если, к примеру сдавать на утилизацию покрышку от Белаз, модели ФТ-117, вес которой 5050 кг. необходимо уплатить мин.15150 руб., плюс транспортные издержки.

Решить проблему утилицзации могут мини-заводы по утилизации изношенных автопокрышек методом пиролизного сжигания, устанавливаемые на территории транспортных предприятий, обслуживающие карьерные самосвалы типа Белаз, Краз, Камаз.

Примечательно то, что при пиролизном сжигании автопокрышек на территории автотранспортных предприятий, кроме выработки тепловой энергии для отопления помещений, можно получить печное топливо, кокс, отходы металлокорда, а также вырабатывать электрическую энергию..

Разработаем техдокументацию

user-05@list.ru

yblagodarov@yandex.ru

user-05@inbox.ru

с.т. +79177171909

В 2015 году этот объем увеличится до 940 тыс.тонн.

Особую проблему утилизации составляют изношенные автошины от большегрузных карьерных самосвалов.

Большие габаритные размеры покрышек создают проблемы при перевозке их к месту переработки на перерабатывающие заводы. К тому же, минимальная цена за сдачу на утилицацию составляет 3 руб./кг.

Если, к примеру сдавать на утилизацию покрышку от Белаз, модели ФТ-117, вес которой 5050 кг. необходимо уплатить мин.15150 руб., плюс транспортные издержки.

Решить проблему утилицзации могут мини-заводы по утилизации изношенных автопокрышек методом пиролизного сжигания, устанавливаемые на территории транспортных предприятий, обслуживающие карьерные самосвалы типа Белаз, Краз, Камаз.

Примечательно то, что при пиролизном сжигании автопокрышек на территории автотранспортных предприятий, кроме выработки тепловой энергии для отопления помещений, можно получить печное топливо, кокс, отходы металлокорда, а также вырабатывать электрическую энергию..

Разработаем техдокументацию

user-05@list.ru

yblagodarov@yandex.ru

user-05@inbox.ru

с.т. +79177171909

Идеи, проекты, Blago,

05-01-2012 18:57

(ссылка)

Пиролизный котёл длительного горения BLAGO. Испытания

Проводимые испытания

17 октября 2009г. провёл испытание пиролизного котла "BLAGO"

Размеры котла: высота -900мм.

длина - 600мм.

ширина - 400мм.

Размеры реактора: 130х400х500мм.

Размеры топливных бункеров (каждая): 235х400х550мм.

Вес котла без теплообменника - 178.5 кг

Вес заложенных дров - 28.5 кг. Из них: 22.3 кг загрузил в топливные бункера и 6,2 кг в топочную камеру.

Испытания проводились с 14 часов московского времени.

Дрова в топочную камеру заложены естественной влажности, а в топливные бункера, немного сыроватые. Дрова - смесь сосны и осины.

Воздушные заслонки под бункерами открыл полностью.

Дверцу зольника открыл наполовину. Разжёг нормально при открытой дверце зольника. .

Дрова разгорелись в течении 30мин.

15ч.30мин. - 16ч.30мин. - 5.3 кг.

(горели дрова в топочной камере)

16.30мин. - 17ч.30мин. - 5.0 кг.

(горение, а затем и тление перекинулось на нижний слой дров в топливных бункерах.

17ч.30мин. - 18час.30мин. - 2.3 кг.

18ч30мин. - 19ч.30мин. - 2.0 кг.

19ч.30мин. - 20ч.30мин. - 2.0 кг.

20ч.30мин. - 21ч.31мин. - 2.0кг.

21ч.30мин. - 22ч.30мин. - 2,0 кг.

22ч.30мин. - 23ч.30мин. - 2,0кг.

23ч.30мин - 24ч.30мин. - 2,0 кг.

Далее не стал продолжать, т.к. горение происходило на стабильном уровне.

Котёл затушил.

Дым из трубы выходил прозрачный и под большим напором.

Температура в дымовой трубе была высокая. Руками не притронуться. Очень горячё.

Тление происходило внутри топливных бункеров.

Дрова обуглились. Вокруг почти каждого куска угля вниз свисает прозрачная пелена со светлоголубоватым оттенком. Эта пелена имеет ярковыраженное разграничение. Вверху над пеленой светлый оттенок пламени. Что интересно, в камере сгорания горенимя не было.

Древесный уголь тлел. Это характерно для горения древесного угля при естественной циркуляции воздуха.

На следующий день осмотрел внутренности топливных бункеров, зольника и дымовых труб.

Бункера оказались чистыми, без засорения поверхностей смолистыми веществами. В зольнике золы очень мало. есть отложения сгоревшего дёгтя на стенках загрузочных дверцев.

Результаты:

1. Время горения - 10 - 11 часов при максимальном режиме сжигания дров.

При использовании ТА - до 13 и более часов.

Если использовать топливные бункера с объёмом загрузки в 1,5 -:- 2 раза больше длительность горения при максимальном горении будет до 24 часов.

2. Выделяемое тепло древесным углем (теплотворность) - 31МДж/кг х 2 кг = 62 МДж

3. Мощность котла 1 квт.ч=3.6МДж

Итого мощность котла =17.2 Квт. в час при максимальном режиме горения топлива с естественной тягой.

Согласитесь, для котла с такими типоразмерами не так уж плохо.

4. Нет отложений смолистых веществ внутри топливных бункеров.

5. Котёл может работать и на одном топливном бункере.

6. Котёл энергонезависим. При отключении эл/энергии можно растапливать дрова в топочной камере.

7.Верхнее расположение теплообменника. В случае течи в теплообменнике можно снять теплообменник, приварить место течи и снова поставить на место.

20.10.09г. проводил испытания пиролизного котла с подачей воздуха во вторичную зону наддува. Подача воздуха естественная за счёт подсоса.

На рисунке видно, вторичное дутьё установлено с боку, на поверхности котла.

Внутри, в реакторе, поперёк движения газов установил 4 трубки с отверстиями.

Температура за бортом +2 градуса Цельсия.

Дрова сырые - 30-:-35% влажности.

Растопку начал в 14ч.00мин. московского времени.

Вес котла - 166,6кг.

Вес дров в топливных бункерах -24,6 кг.

вес дров в топочной камере - 4,8 кг.

Общий вес дров - 29,4 кг.

Общий вес котла с дровами в момент запуска - 196 кг.

I.

14ч.00мин. - 14ч.30 мин.

Расход дров - 2,2 кг.

Открыта одна заслонка полностью Вторая заслонка закрыта.

Растопку производил при верхнем горении. Поддувало не открывал. Получилось.

II.

14ч.30мин. - 15ч.00мин

Расход дров - 4кг.400гр.

Проверил факелом горение газа на выхлопной трубе. Не горит.

Дрова в топочной камере плохо разгораются. Открыл на 30% поддувало.

Пошёл интенсивный процесс горения дров в топочной камере.

III.

15ч.00мин. - 15ч.30мин.

Расход дров - 4кг.800гр.

Поддувало закрыл. Открыта только одна заслонка.

Из трубы валят клубы пара.

Происходит усушка дров. Если вланость дров 30%, значит около 9 кг. пара должно вылететь в трубу.

Дрова горят очень интенсивно.

IY.

15ч.30мин - 16ч.00 мин.

Расход дров - 3кг.000гр.

Закрыл наполовину заслонку.

IY.

16ч.00мин. - 16ч.30мин.

Расход дров - 2,4 кг.

Открыл вторую заслонку наполовину.

Проверил факелом выхлопную трубу. Горения газов нет.

В реакторе проходит активное горение газов. Аж небольшой шум слышен. Горят также угли в топливных бункерах.

Y.

16ч.30мин. - 17час.00мин.

Расход дров - 2кг.600гр.

Обе заслонки открыты наполовину.

Горение газов в реакторе уменьшилось.

Угли в топливных бункерах горят.

YI.

17ч.00мин. - 17ч.30мин.

расход дров - 1.6 кг.

Обе заслонки открыты наполовину.

Горение в реакторе замедляется. Общее горение переходит в топливные бункера.

YII.

17ч.30мин. - 18час.00мин.

расход дров - 1кг.

Прикрыл ещё заслонки.

Проверил горение газов на выхлопной трубе. Горения нет.

Горение в реакторе прекратилось. Общее горение перешло в топливные бункера. Но подсос воздуха в реактор есть. Причём, интенсивный. Прикрыл заслонку вторичного дутья.

YIII.

18ч.00мин. - 18час. 30мин.

расход дров - 1кг.600гр.

Решил поэкспериментировать.

Полностью открыл обе заслонки.

IX.

18ч.30мин. - 19час.00мин.

расход дров - 400 гр.

Закрыл обе заслонки 3/4.

Проверил факелом горение газов на трубе. не горят.

X.

19ч.00мин. - 19ч.30мин.

расход дров - 800 гр.

Открыл обе заслонки полностью

XI.

19ч.30мин. - 20ч.00мин.

расход дров 800 гр.

Обе заслонки открыты.

XII.

20ч.00мин. - 20ч.30 мин.

расход дров (угля) - 800 гр.

Обе заслонки отрыты.

Открыл ещё поддувало.

XIII.

20ч.30мин. - 21 час.00мин.

расход дров - 800гр.

21час. 00мин.

Так ка котёл вышел на оптимальный режим и его характиристики по расходу дров не меняются решил прекратить опыты, чтобы не оставаться до утра.

Испытания прекратил. Котёл залил водой.

Из результатов проведённых испытаний 20.10.09г. сделаю выводы..

1. Пиролизный котёл горит на сырых дровах устойчиво.

2. Пиролизный котёл поддаётся регулировке при естественной системе циркуляции воздуха.

3. Пиролизный котёл, имеющий небольшую мощность вполне работоспособен

при естественной циркуляции воздуха в первичной и вторичной камере. ( по моим расчётам исходя исходя из количества сжигаемого угля данный котел имеет мощность в пределах 5 - 17 квт.)

4. Обеспечивается полнота сгорания пиролизных газов.

Результаты испытаний с теплообменником от 11.11.09г.

Температура за бортом - -1 оС. Штиль.

Общий вес закладываемого топлива -27 кг. Сосна. Влажность 30%

Из них:

- заложено в топливные бункера – 21.8 кг

- заложено в нижнюю топочную камеру – 5, 2 кг.

Розжиг производился при верхнем горении в нижней топочной камере.

Дверца поддувала закрыта.

Обе воздушные заслонки открыты полностью. Тяга хорошая.

1. 13ч. 30мин. – 14 час.00мин - расход топлива 4 кг.

14час. залил в теплообменник воду. Ушло 75 литров.

Температура воды, Н2О – +1оС .

2. 14 час.00мин. – 14час.30мин - расход 3 кг.

Температура воды 90 градусов Цельсия

3. 14ч.40мин. вода кипит. Температура.+100 оС.

Расход топлива для подогрева воды от 1 о С до температуры кипения – 3.3 кг.

4.14ч.30мин – 15ч.00 мин. – расход топлива – 3 кг.

Интенсивность горения очень высокая.

Колосники из жаропрочной стали раскалены до красного каления.

Видно, как язычки пламени выходя из колосников, огибают крайние (наклонные пластины), сгорая в камере сгорания. Наклонные пластины, также, как и колосники накалены докрасна.

В зоне подачи вторичного воздуха сгорание пиролизных газов не наблюдается.

Первичный воздух поступает с избытком и достаточен для полного сжигания пиролизных газов.

Потёк теплообменник. Слил воду.

5.15ч.00мин. – 15ч.30 мин. - расход топлива 3 кг.

Горение пиролизных газов по прежнему интенсивное.

В топочной камере происходит послойное с сжигание топлива, как в газогенераторных котлах STRUPOVA. Видно, как топливные газы подымаются в верох,в камеру сгорания и сгорают там.

6. 15час.30мин. – 16 час. 00мин. – расход топлива 1 кг.

Горение успокаивается. Но тяга по-прежнему хорошая.

7. 16час.00 мин.- 16 час. 30 мин. – расход топлива 1 кг.

8 . 16 час.30мин. – 17 час.00мин. - расход топлива 1 кг.

9. 17 час. 00 мин. – 17 час.30 мин. – расход топлива 1 кг.

10. 17час. 30 мин. - 18 час. 00 мин. – расход топлива 1 кг.

11. 18 час.00 мин. Фотографировали, как горит топливо под колосниковыми решётками.

Открыли топливные бункера. Жар очень сильный. Да и пламя стало вырываться. Что примечательно, топлива ещё много (сухой древесный уголь). Опустилось лишь до нижнего края загрузочного люка.

Прикрыл до конца, сколько можно воздушные заслонки в обоих топливных бункерах.

12. 18час.00мин. – 18 час.30мин. – расход топлива 400 гр.

Горение устойчивое

13. 18час.30мин. – 19 час. 00 мин. – расход топлива 400 гр.

14. 19час.00мин. – 19час.30мин. – расход топлива 400 гр.

15. 19час.30мин. – 20час.00мин. - расход топлива 400 гр.

16. 20час.00 мин. – 20 час.30 мин. – расход топлива 400 гр.

17. 20час.30 мин. – 21час. 00 мин. – расход топлива 400 гр.

Горение устойчивое.

Дальше не стал испытывать. Процесс горения стабильный. Если такими же темпами будет сгорать древесный уголь, то процесс сгорания завершится к 5 часам утра следующего дня..

При максимальном режиме мощность котла, при естественной циркуляции воздуха - 17 квт.час

При минимальном режиме мощность котла, при естественной циркуляции воздуха - 7 квт.час.

Расчётное КПД - 73,5%

Расчёт КПД проводился с учётом низшей теплоты сгорания дров (сосны) влажностью 30% - 12,8 Мдж/кг. Дрова действительно влажные, так, как они лежали в подвальном помещении гаража.

12,8 Мдж/кг х 3,3 кг = 42,24 Мдж.

75 литров (100-1)х4.187 = 31,088Мдж.

КПД = 31,088Мдж/42,24 Мдж х 100% = 73,5 %

При расчёте КПД не учитывалоь, количество тепла исходящего от внешней поверхности котла.

Для предварительных испытаний результаты по КПД хорошие.

Выводы.

1. Расчётная длительность горения при максимальном режиме – 9 часов

Отапливаемый период с учётом поддержания оптимальной температуры в помещении при использовании теплового аккумулятора ТА) с одной закладки дров – до 12 час.

2. Расчётная длительность горения при минимальном режиме – 20час.

С учётом использования ТА – 24 часа.