Идеи, проекты, Blago,

09-12-2010 09:18

(ссылка)

Литературное творчество

Я изобретатель – одиночка.

Во мне бурлит иная жизнь.

В моём мозгу кишат идеи.

Они сплетаются, как змеи,

И спать ночами не дают.

Я изобретатель – одиночка.

Отшельник я мирских сует.

Я бедный раб мирских познаний.

Они дают мне много знаний.

И мысль направленно ведут.

Я изобретатель – одиночка.

Моё призвание, быть слугой,

Кудесником всего народа.

Отдаться в дело с головой.

Я изобретатель – одиночка.

Для бюрократов я чудной.

Ведь я кудесник – одиночка.

Со своей дурною головой.

Ну хватит! Всё! Поставлю точку!

Уйду в работу с головой.

Охота на лося.

Ночь кромешная лежит

По делянке лось бежит.

Сзади свора хищных ртов.

Запыхавшихся волков.

Кровь сочится с рванных ран.

Лось не держит прежний стан.

Тело лося к боку клонит.

Волчья стая его гонит.

Всё труднее лось бежит.

На делянке снег лежит.

Волки ближе к лосю лезут.

Волчьи пасти тело режут.

Стон рогатый издаёт.

Но волкам отпор даёт.

Ноги кровью залиты

Вены с рванных ран видны.

Тело всё в снегу лежит.

Лось уже нутром кричит.

Волчьи пасти тело рвут

Шансев жизни не дадут.

Я с тобой повстречаться хочу.

Я с тобой повстречаться хочу.

Я судьбу, разрешить, умоляю.

По твоей я тропинке хожу.

Вновь увидеться б нам, я мечтаю.

Глубину твоих ласковых глаз

Не измерить простыми шагами.

Красоту твоих чувственных губ

Мне не смазать своими губами.

Линии вместе прожитых лет

Разрываются в складках печали.

Я на поезд хочу взять билет.

Но не знаю, куда он доставит.

Я с тобой пообщаться хочу.

Я судьбу, разрешить, умоляю.

Пред тобой повиниться хочу.

Но простишь ли меня, я не знаю.

В бёдрах узкий линейный просвет

Будоражит меня наготою..

И ажурный, красивый корсет

Обнимаю я в мыслях, рукою.

Линии вместе прожитых лет

Разрываются в складках печали.

Я на поезд хочу взять билет.

Но не знаю, куда он доставит.

Красота твоих нежных волос

Возбуждает меня белизною

В образ твой я корнями уже врос

И я связан с твоею судьбою.

Линии вместе прожитых лет

Разрываются в складках печали.

Я на поезд хочу взять билет.

Но не знаю, куда он доставит.

Я пламенный букет дарю.

Я пламенный букет,

Глубоких, нежных слов

И трепетных желаний,

Дарю тебе, моя любовь,

Мой образ дальний.

Взращён плодом мечтаний:

Слиянием сочных губ.

Объятием нежных рук

И сладостным ласканьем.

Я пламенный букет,

Душистых алых роз

И лилий, очертаний,

Дарю тебе, моя любовь,

Мой образ дальний.

В нём аромат лесных духов

Исходит из стеблей

И влажных лепестков.

Пьянящая любовь

Живительным нектаром.

Я пламенный букет дарю.

Портрет твой обнимаю.

Тебя благоволю.

И встретиться мечтаю.

Подробно, с моими сочинениями на литературном поприще вы можете ознакомиться здесь http://www.grafomanam.net/a... (blago)

Идеи, проекты, Blago,

19-08-2012 23:03

(ссылка)

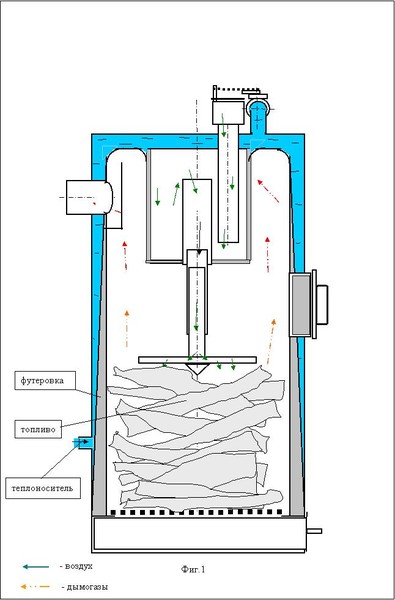

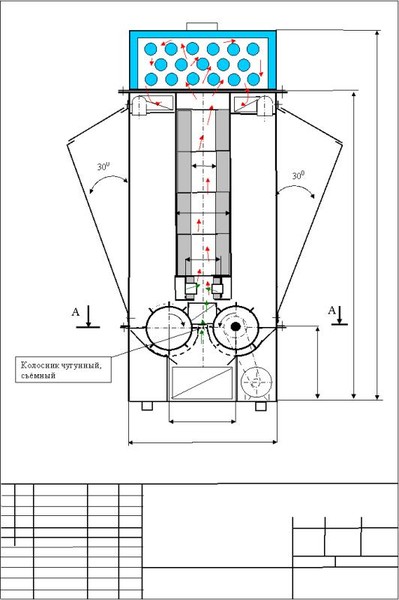

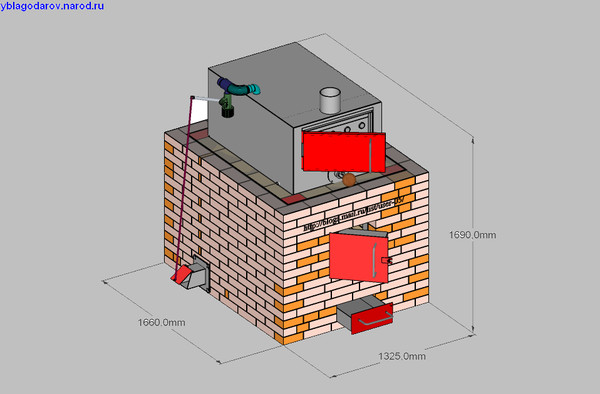

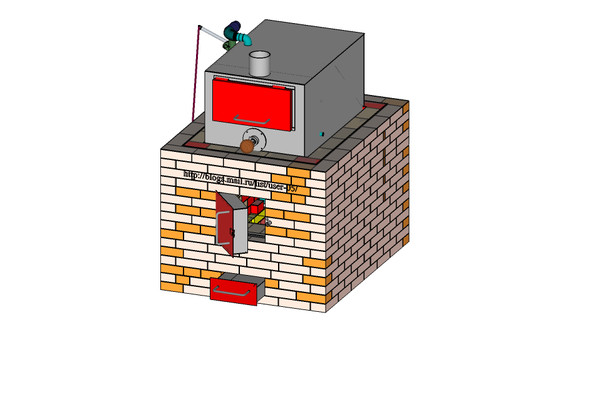

Пиролизная печь-каменка BLAGO

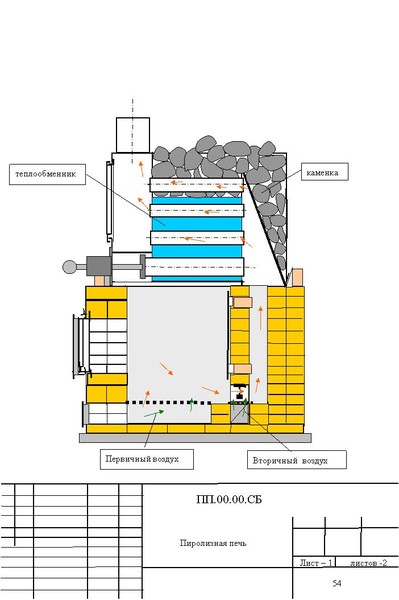

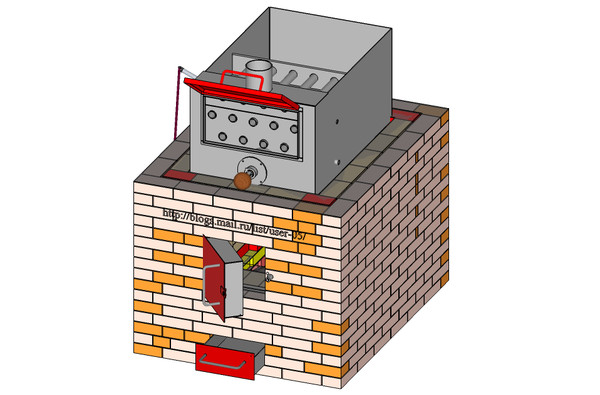

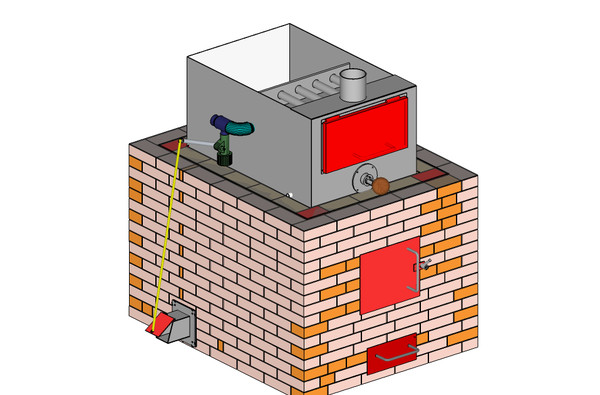

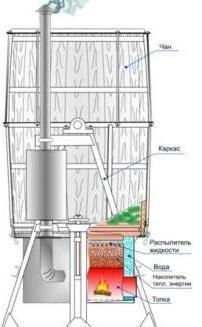

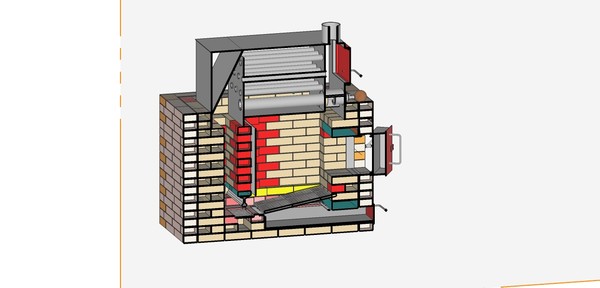

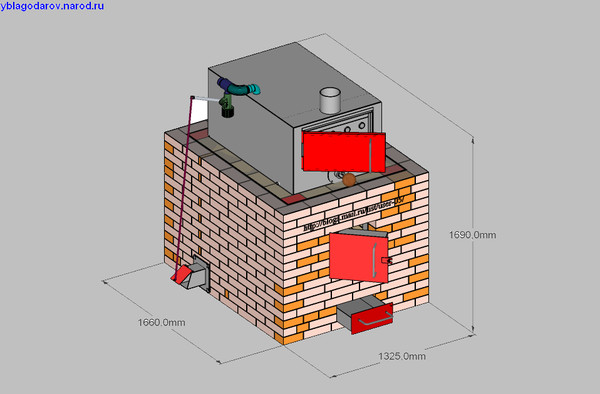

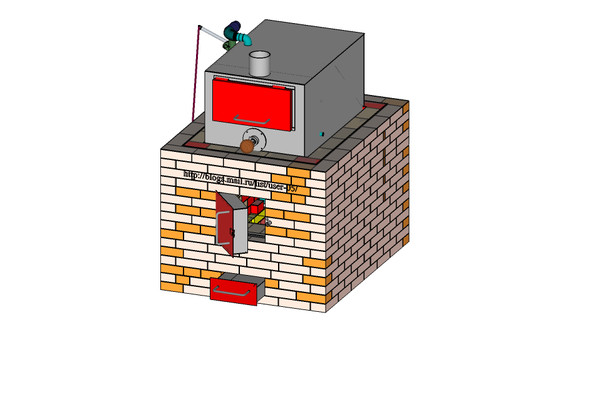

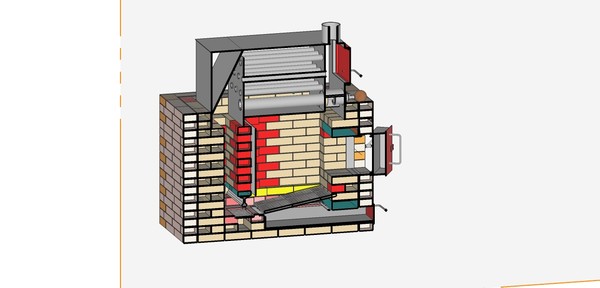

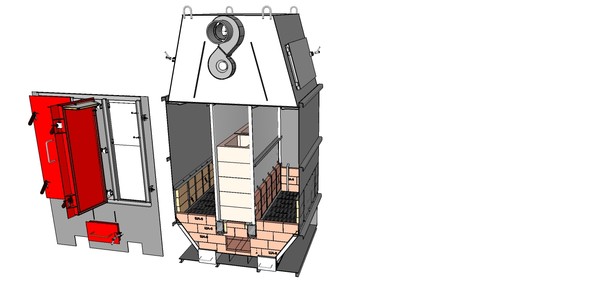

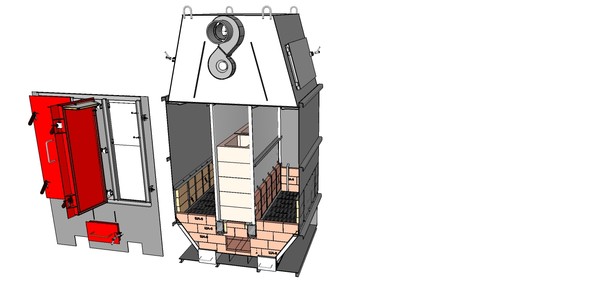

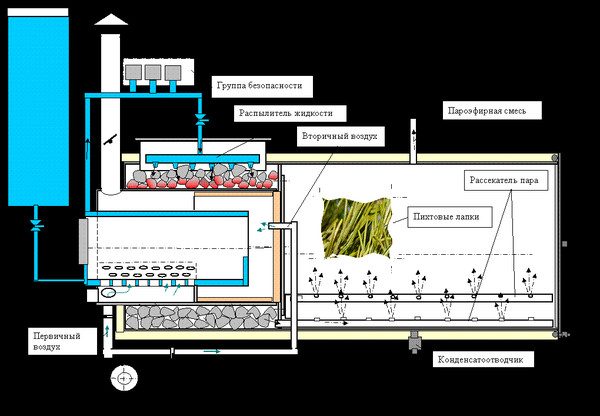

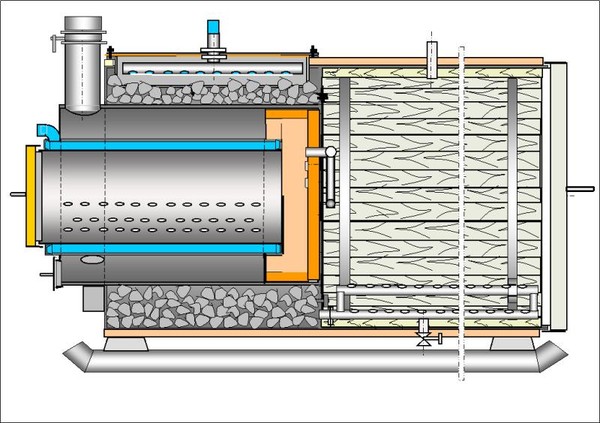

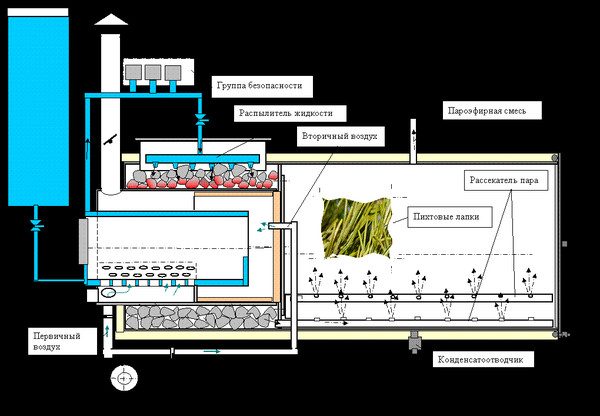

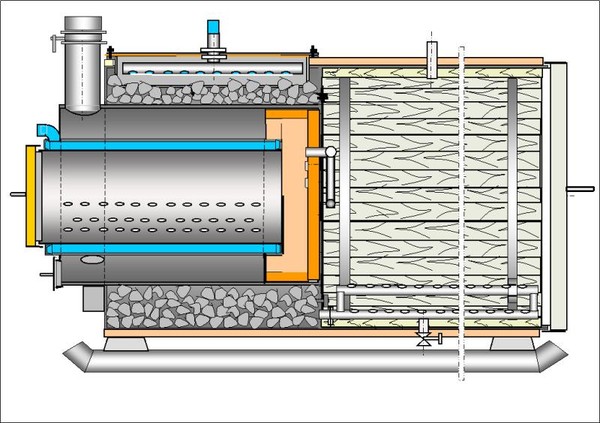

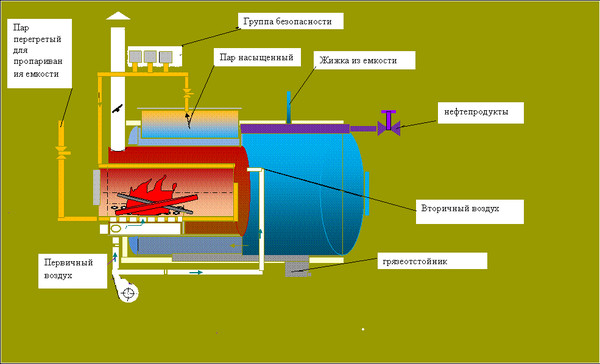

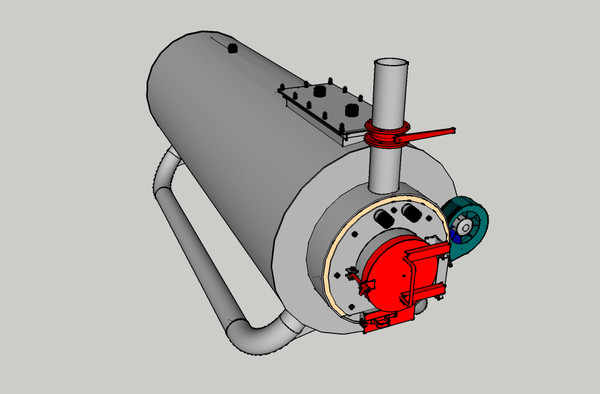

Печь-каменка предназначена для нагрева воды и для генерации перегретого пара.

Не нужно ждать, когда банька будет готова после закрытия печи.

Моются в процессе сжигания топлива. Но, в отличии от простых ТТ печей-каменок, не нужно через каждые 2 часа бежать за очередной порцией дров, для закладки в печь. Эта печь пиролизная. Горит на одной закладке 8 - 10 часов.. При этом, температура в камере сгорания печи достигает 1100 градусов Цельсия. Горят не дрова, а пиролизные газы. И пар получается отменный, перегретый.

Печь-каменка разработана таким образом, чтобы его легче можно было обслуживать. К примеру, прогорел в стальной конструкции лист . Снимаем его. привариваем заплатку и снова ставим.Теплообменник съемный.

Разработана техдокументация (чертежи,спецификация, описание)

.

Идеи, проекты, Blago,

20-08-2012 20:38

(ссылка)

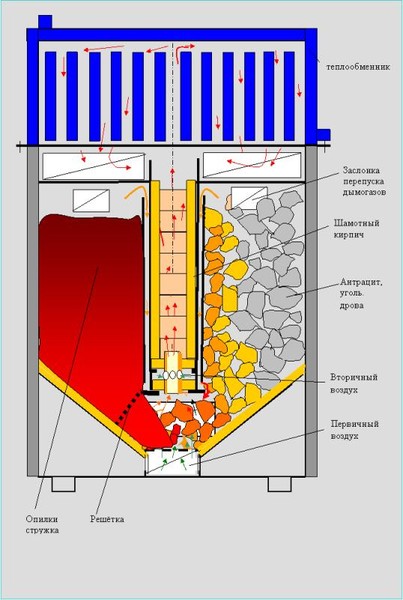

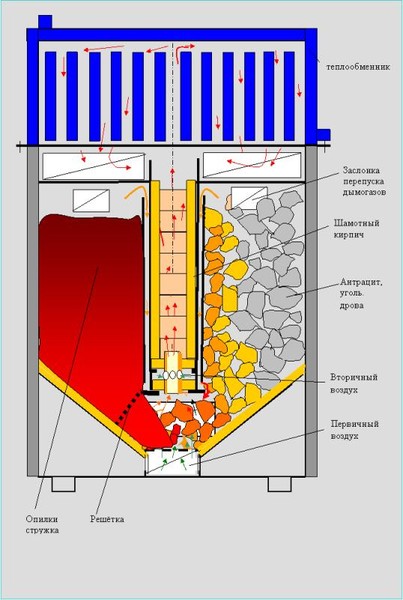

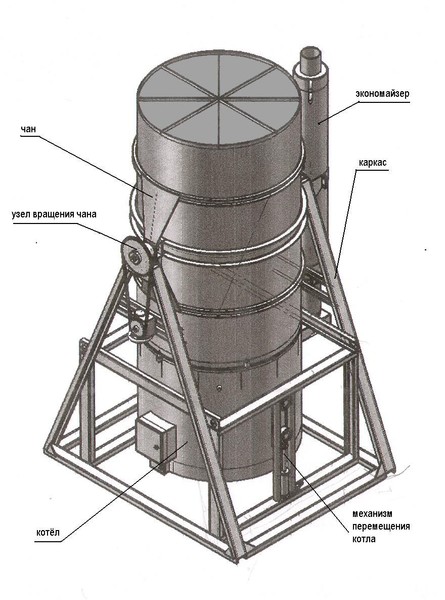

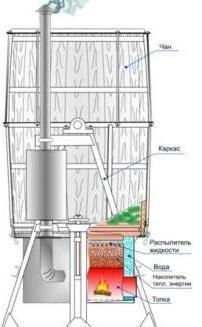

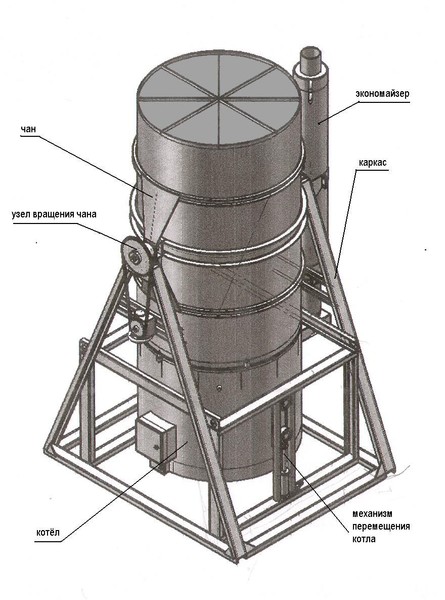

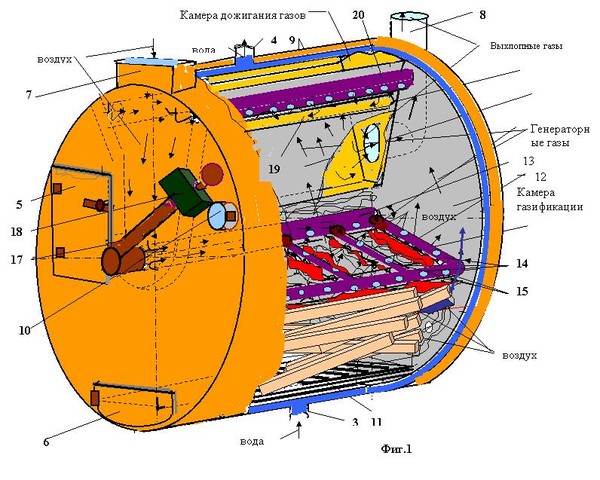

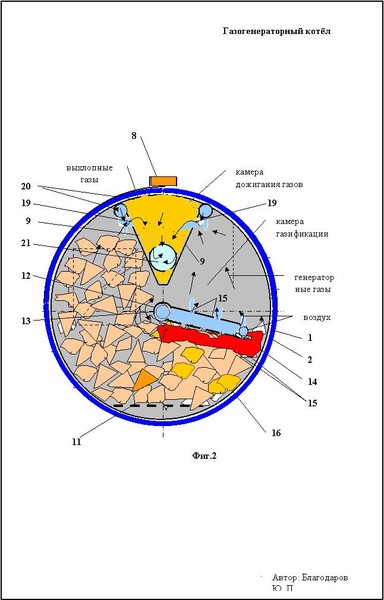

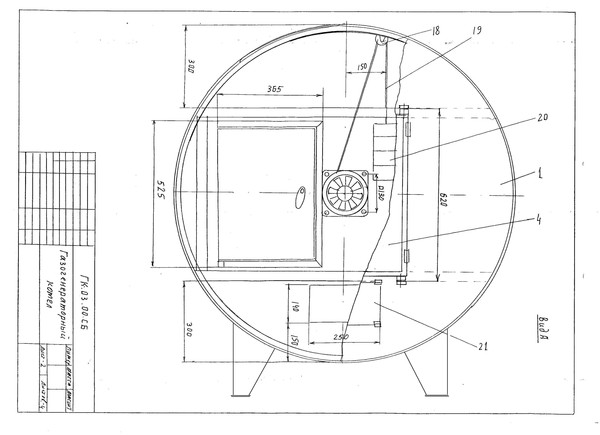

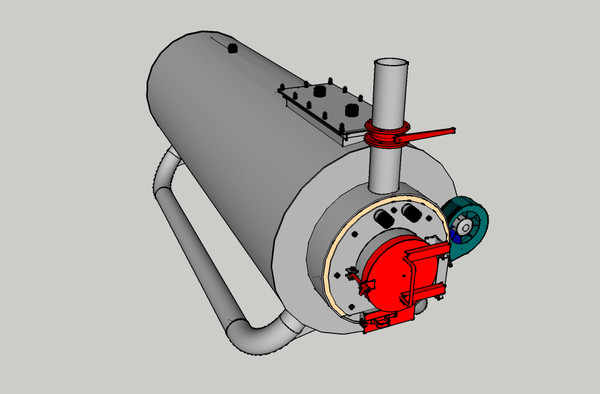

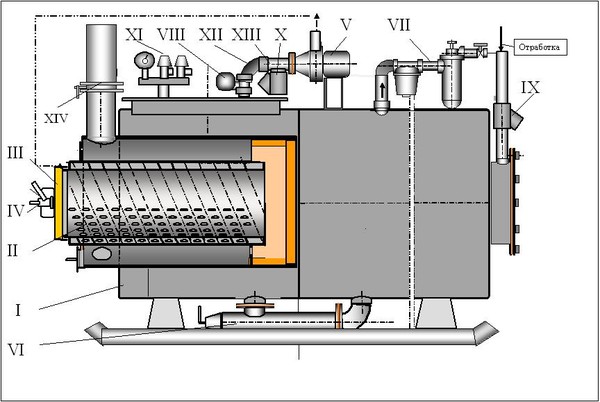

Газогенераторный котёл - аналог Стропува.

Стремление создать оптимальный климат в помещении для проживания в холодных климатических условиях в сочетании комфортом проживания побуждают народных умельцев совершенствовать отопительное оборудование – печи, котлы. Делать их более совершенными, удовлетворяющими потребности потребителя, меньше подходить к отопительному оборудованию для обслуживания., дозакладки и пр.

Наиболее проблемным в обслуживании отопительных систем, с использованием твёрдых видов топлива, в частности дров, является их частая дозагрузка для поддержания горения.

Иногда приходится вставать даже ночью, чтобы дозагрузить дрова в котёл.

Самыми успешными в решении этой задачи являлись Кавказцы. Они придумали сжигать дрова в бочках, накладывая на них плоский стальной круг с трубой. Дрова горели продолжительное время, исчисляемое сутками и обеспечивали комфорт в помещении.

В наше время этот принцип сжигания топлива заложен в котлах Стропува, литовского производства. Горит он от нескольких часов до нескольких суток. Горит не плохо. Но есть проблема - при сжигании топлива в малых интервалах мощностей на стенках котла осаждается дёготь. Это дурно пахнущая тягучая жидкость, запах от которой нельзя передать. При постоянном подходе к котлу этот дурной запах переносится на одежду.

Причиной этого явления является то, что температура в очаге горения не достаточна для того чтобы полностью сжечь горючие смолы.

Кроме того, теплообменник внутри котла расположен по всей радиальной цилиндрической поверхности. И когда начинают тлеть дрова внутри котла, тепло от него передаётся только верхним стенкам теплообменника. И только после прогорания большей части дров в котле в теплосъёме участвует большая часть поверхности теплообменника.

По этой причине всегда рекомендуют покупать котёл Стропува большей мощности, чем рекомендуется для оптимального отопления помещения. В результате приходится переплачивать в цене.

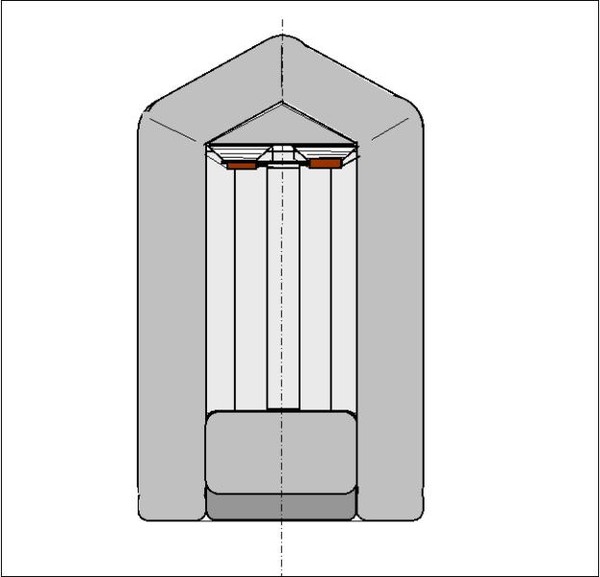

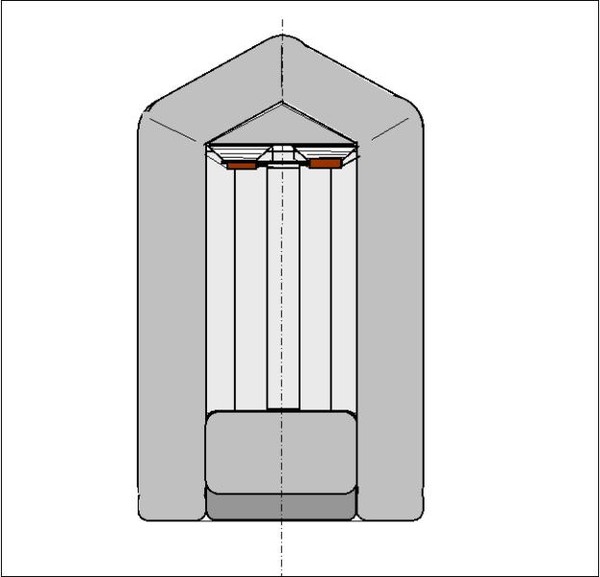

Моё предложение заключается в том, чтобы сделать футеровку внутри котла. Но сделать не традиционно, как делают в большинстве котлов длительного горения, а по особому, под конусом. В этом и заключается новизна предложенного технического решения.. Она решает две проблемы, Это не эффективный теплосъём теплообменника и исключение образования дёгтя.. Теплообменник внутри котла располагается не в форме цилиндра, а в форме усечённого конуса. При этом, площадь поперечного сечения теплообменника увеличивается по высоте, А футеровка, она располагается вдоль теплообменника, по окружности и площадь поперечного сечения её наоборот, уменьшается по высоте.

Что мы имеем. При розжиге и начале тления –горения дров тепловая энергии передаётся более эффективно теплообменнику, т.к. большая часть поверхности теплосъёма находится наверху. Футеровка внутри котла предотвращает снижению температуры в очаге от холодной части теплообменника. При этом внутренний слой футеровки нагревается сильней, чем температура в очаге горения, т.к. тепловая энергия передается футеровке не только от конвективного теплообмена, но и лучистого. Нагреваясь, футерованный слой передает тепловую энергию дровам, располагаемым ниже очага горения. Происходит карбонизация дров, вывод летучих горючих газов, которые сжигаются вместе с торрефикатом (просушенными дровами) под экраном телескопа. При этом, осуществляется наиболее полно дожиг генераторных газов. Для сохранение формы футерованного слоя предусмотрено армирование по периметру, с перфорированными вкладышами.

Разработана техдокументация..

Наиболее проблемным в обслуживании отопительных систем, с использованием твёрдых видов топлива, в частности дров, является их частая дозагрузка для поддержания горения.

Иногда приходится вставать даже ночью, чтобы дозагрузить дрова в котёл.

Самыми успешными в решении этой задачи являлись Кавказцы. Они придумали сжигать дрова в бочках, накладывая на них плоский стальной круг с трубой. Дрова горели продолжительное время, исчисляемое сутками и обеспечивали комфорт в помещении.

В наше время этот принцип сжигания топлива заложен в котлах Стропува, литовского производства. Горит он от нескольких часов до нескольких суток. Горит не плохо. Но есть проблема - при сжигании топлива в малых интервалах мощностей на стенках котла осаждается дёготь. Это дурно пахнущая тягучая жидкость, запах от которой нельзя передать. При постоянном подходе к котлу этот дурной запах переносится на одежду.

Причиной этого явления является то, что температура в очаге горения не достаточна для того чтобы полностью сжечь горючие смолы.

Кроме того, теплообменник внутри котла расположен по всей радиальной цилиндрической поверхности. И когда начинают тлеть дрова внутри котла, тепло от него передаётся только верхним стенкам теплообменника. И только после прогорания большей части дров в котле в теплосъёме участвует большая часть поверхности теплообменника.

По этой причине всегда рекомендуют покупать котёл Стропува большей мощности, чем рекомендуется для оптимального отопления помещения. В результате приходится переплачивать в цене.

Моё предложение заключается в том, чтобы сделать футеровку внутри котла. Но сделать не традиционно, как делают в большинстве котлов длительного горения, а по особому, под конусом. В этом и заключается новизна предложенного технического решения.. Она решает две проблемы, Это не эффективный теплосъём теплообменника и исключение образования дёгтя.. Теплообменник внутри котла располагается не в форме цилиндра, а в форме усечённого конуса. При этом, площадь поперечного сечения теплообменника увеличивается по высоте, А футеровка, она располагается вдоль теплообменника, по окружности и площадь поперечного сечения её наоборот, уменьшается по высоте.

Что мы имеем. При розжиге и начале тления –горения дров тепловая энергии передаётся более эффективно теплообменнику, т.к. большая часть поверхности теплосъёма находится наверху. Футеровка внутри котла предотвращает снижению температуры в очаге от холодной части теплообменника. При этом внутренний слой футеровки нагревается сильней, чем температура в очаге горения, т.к. тепловая энергия передается футеровке не только от конвективного теплообмена, но и лучистого. Нагреваясь, футерованный слой передает тепловую энергию дровам, располагаемым ниже очага горения. Происходит карбонизация дров, вывод летучих горючих газов, которые сжигаются вместе с торрефикатом (просушенными дровами) под экраном телескопа. При этом, осуществляется наиболее полно дожиг генераторных газов. Для сохранение формы футерованного слоя предусмотрено армирование по периметру, с перфорированными вкладышами.

Разработана техдокументация..

Метки: котел, пиролизный котел, котел Стропува, печь

Идеи, проекты, Blago,

05-01-2012 18:57

(ссылка)

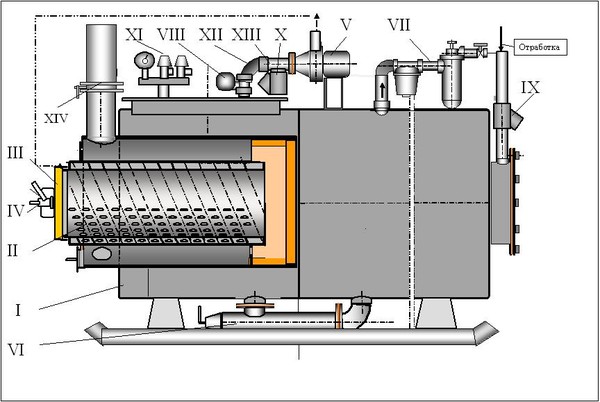

Пиролизный котёл длительного горения BLAGO. Испытания

Проводимые испытания

17 октября 2009г. провёл испытание пиролизного котла "BLAGO"

Размеры котла: высота -900мм.

длина - 600мм.

ширина - 400мм.

Размеры реактора: 130х400х500мм.

Размеры топливных бункеров (каждая): 235х400х550мм.

Вес котла без теплообменника - 178.5 кг

Вес заложенных дров - 28.5 кг. Из них: 22.3 кг загрузил в топливные бункера и 6,2 кг в топочную камеру.

Испытания проводились с 14 часов московского времени.

Дрова в топочную камеру заложены естественной влажности, а в топливные бункера, немного сыроватые. Дрова - смесь сосны и осины.

Воздушные заслонки под бункерами открыл полностью.

Дверцу зольника открыл наполовину. Разжёг нормально при открытой дверце зольника. .

Дрова разгорелись в течении 30мин.

15ч.30мин. - 16ч.30мин. - 5.3 кг.

(горели дрова в топочной камере)

16.30мин. - 17ч.30мин. - 5.0 кг.

(горение, а затем и тление перекинулось на нижний слой дров в топливных бункерах.

17ч.30мин. - 18час.30мин. - 2.3 кг.

18ч30мин. - 19ч.30мин. - 2.0 кг.

19ч.30мин. - 20ч.30мин. - 2.0 кг.

20ч.30мин. - 21ч.31мин. - 2.0кг.

21ч.30мин. - 22ч.30мин. - 2,0 кг.

22ч.30мин. - 23ч.30мин. - 2,0кг.

23ч.30мин - 24ч.30мин. - 2,0 кг.

Далее не стал продолжать, т.к. горение происходило на стабильном уровне.

Котёл затушил.

Дым из трубы выходил прозрачный и под большим напором.

Температура в дымовой трубе была высокая. Руками не притронуться. Очень горячё.

Тление происходило внутри топливных бункеров.

Дрова обуглились. Вокруг почти каждого куска угля вниз свисает прозрачная пелена со светлоголубоватым оттенком. Эта пелена имеет ярковыраженное разграничение. Вверху над пеленой светлый оттенок пламени. Что интересно, в камере сгорания горенимя не было.

Древесный уголь тлел. Это характерно для горения древесного угля при естественной циркуляции воздуха.

На следующий день осмотрел внутренности топливных бункеров, зольника и дымовых труб.

Бункера оказались чистыми, без засорения поверхностей смолистыми веществами. В зольнике золы очень мало. есть отложения сгоревшего дёгтя на стенках загрузочных дверцев.

Результаты:

1. Время горения - 10 - 11 часов при максимальном режиме сжигания дров.

При использовании ТА - до 13 и более часов.

Если использовать топливные бункера с объёмом загрузки в 1,5 -:- 2 раза больше длительность горения при максимальном горении будет до 24 часов.

2. Выделяемое тепло древесным углем (теплотворность) - 31МДж/кг х 2 кг = 62 МДж

3. Мощность котла 1 квт.ч=3.6МДж

Итого мощность котла =17.2 Квт. в час при максимальном режиме горения топлива с естественной тягой.

Согласитесь, для котла с такими типоразмерами не так уж плохо.

4. Нет отложений смолистых веществ внутри топливных бункеров.

5. Котёл может работать и на одном топливном бункере.

6. Котёл энергонезависим. При отключении эл/энергии можно растапливать дрова в топочной камере.

7.Верхнее расположение теплообменника. В случае течи в теплообменнике можно снять теплообменник, приварить место течи и снова поставить на место.

20.10.09г. проводил испытания пиролизного котла с подачей воздуха во вторичную зону наддува. Подача воздуха естественная за счёт подсоса.

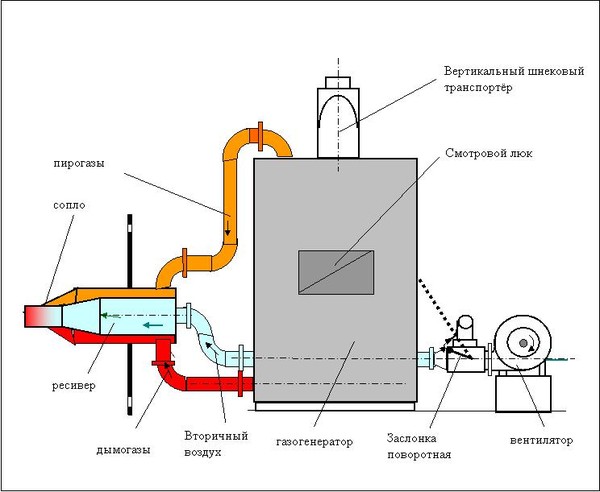

На рисунке видно, вторичное дутьё установлено с боку, на поверхности котла.

Внутри, в реакторе, поперёк движения газов установил 4 трубки с отверстиями.

Температура за бортом +2 градуса Цельсия.

Дрова сырые - 30-:-35% влажности.

Растопку начал в 14ч.00мин. московского времени.

Вес котла - 166,6кг.

Вес дров в топливных бункерах -24,6 кг.

вес дров в топочной камере - 4,8 кг.

Общий вес дров - 29,4 кг.

Общий вес котла с дровами в момент запуска - 196 кг.

I.

14ч.00мин. - 14ч.30 мин.

Расход дров - 2,2 кг.

Открыта одна заслонка полностью Вторая заслонка закрыта.

Растопку производил при верхнем горении. Поддувало не открывал. Получилось.

II.

14ч.30мин. - 15ч.00мин

Расход дров - 4кг.400гр.

Проверил факелом горение газа на выхлопной трубе. Не горит.

Дрова в топочной камере плохо разгораются. Открыл на 30% поддувало.

Пошёл интенсивный процесс горения дров в топочной камере.

III.

15ч.00мин. - 15ч.30мин.

Расход дров - 4кг.800гр.

Поддувало закрыл. Открыта только одна заслонка.

Из трубы валят клубы пара.

Происходит усушка дров. Если вланость дров 30%, значит около 9 кг. пара должно вылететь в трубу.

Дрова горят очень интенсивно.

IY.

15ч.30мин - 16ч.00 мин.

Расход дров - 3кг.000гр.

Закрыл наполовину заслонку.

IY.

16ч.00мин. - 16ч.30мин.

Расход дров - 2,4 кг.

Открыл вторую заслонку наполовину.

Проверил факелом выхлопную трубу. Горения газов нет.

В реакторе проходит активное горение газов. Аж небольшой шум слышен. Горят также угли в топливных бункерах.

Y.

16ч.30мин. - 17час.00мин.

Расход дров - 2кг.600гр.

Обе заслонки открыты наполовину.

Горение газов в реакторе уменьшилось.

Угли в топливных бункерах горят.

YI.

17ч.00мин. - 17ч.30мин.

расход дров - 1.6 кг.

Обе заслонки открыты наполовину.

Горение в реакторе замедляется. Общее горение переходит в топливные бункера.

YII.

17ч.30мин. - 18час.00мин.

расход дров - 1кг.

Прикрыл ещё заслонки.

Проверил горение газов на выхлопной трубе. Горения нет.

Горение в реакторе прекратилось. Общее горение перешло в топливные бункера. Но подсос воздуха в реактор есть. Причём, интенсивный. Прикрыл заслонку вторичного дутья.

YIII.

18ч.00мин. - 18час. 30мин.

расход дров - 1кг.600гр.

Решил поэкспериментировать.

Полностью открыл обе заслонки.

IX.

18ч.30мин. - 19час.00мин.

расход дров - 400 гр.

Закрыл обе заслонки 3/4.

Проверил факелом горение газов на трубе. не горят.

X.

19ч.00мин. - 19ч.30мин.

расход дров - 800 гр.

Открыл обе заслонки полностью

XI.

19ч.30мин. - 20ч.00мин.

расход дров 800 гр.

Обе заслонки открыты.

XII.

20ч.00мин. - 20ч.30 мин.

расход дров (угля) - 800 гр.

Обе заслонки отрыты.

Открыл ещё поддувало.

XIII.

20ч.30мин. - 21 час.00мин.

расход дров - 800гр.

21час. 00мин.

Так ка котёл вышел на оптимальный режим и его характиристики по расходу дров не меняются решил прекратить опыты, чтобы не оставаться до утра.

Испытания прекратил. Котёл залил водой.

Из результатов проведённых испытаний 20.10.09г. сделаю выводы..

1. Пиролизный котёл горит на сырых дровах устойчиво.

2. Пиролизный котёл поддаётся регулировке при естественной системе циркуляции воздуха.

3. Пиролизный котёл, имеющий небольшую мощность вполне работоспособен

при естественной циркуляции воздуха в первичной и вторичной камере. ( по моим расчётам исходя исходя из количества сжигаемого угля данный котел имеет мощность в пределах 5 - 17 квт.)

4. Обеспечивается полнота сгорания пиролизных газов.

Результаты испытаний с теплообменником от 11.11.09г.

Температура за бортом - -1 оС. Штиль.

Общий вес закладываемого топлива -27 кг. Сосна. Влажность 30%

Из них:

- заложено в топливные бункера – 21.8 кг

- заложено в нижнюю топочную камеру – 5, 2 кг.

Розжиг производился при верхнем горении в нижней топочной камере.

Дверца поддувала закрыта.

Обе воздушные заслонки открыты полностью. Тяга хорошая.

1. 13ч. 30мин. – 14 час.00мин - расход топлива 4 кг.

14час. залил в теплообменник воду. Ушло 75 литров.

Температура воды, Н2О – +1оС .

2. 14 час.00мин. – 14час.30мин - расход 3 кг.

Температура воды 90 градусов Цельсия

3. 14ч.40мин. вода кипит. Температура.+100 оС.

Расход топлива для подогрева воды от 1 о С до температуры кипения – 3.3 кг.

4.14ч.30мин – 15ч.00 мин. – расход топлива – 3 кг.

Интенсивность горения очень высокая.

Колосники из жаропрочной стали раскалены до красного каления.

Видно, как язычки пламени выходя из колосников, огибают крайние (наклонные пластины), сгорая в камере сгорания. Наклонные пластины, также, как и колосники накалены докрасна.

В зоне подачи вторичного воздуха сгорание пиролизных газов не наблюдается.

Первичный воздух поступает с избытком и достаточен для полного сжигания пиролизных газов.

Потёк теплообменник. Слил воду.

5.15ч.00мин. – 15ч.30 мин. - расход топлива 3 кг.

Горение пиролизных газов по прежнему интенсивное.

В топочной камере происходит послойное с сжигание топлива, как в газогенераторных котлах STRUPOVA. Видно, как топливные газы подымаются в верох,в камеру сгорания и сгорают там.

6. 15час.30мин. – 16 час. 00мин. – расход топлива 1 кг.

Горение успокаивается. Но тяга по-прежнему хорошая.

7. 16час.00 мин.- 16 час. 30 мин. – расход топлива 1 кг.

8 . 16 час.30мин. – 17 час.00мин. - расход топлива 1 кг.

9. 17 час. 00 мин. – 17 час.30 мин. – расход топлива 1 кг.

10. 17час. 30 мин. - 18 час. 00 мин. – расход топлива 1 кг.

11. 18 час.00 мин. Фотографировали, как горит топливо под колосниковыми решётками.

Открыли топливные бункера. Жар очень сильный. Да и пламя стало вырываться. Что примечательно, топлива ещё много (сухой древесный уголь). Опустилось лишь до нижнего края загрузочного люка.

Прикрыл до конца, сколько можно воздушные заслонки в обоих топливных бункерах.

12. 18час.00мин. – 18 час.30мин. – расход топлива 400 гр.

Горение устойчивое

13. 18час.30мин. – 19 час. 00 мин. – расход топлива 400 гр.

14. 19час.00мин. – 19час.30мин. – расход топлива 400 гр.

15. 19час.30мин. – 20час.00мин. - расход топлива 400 гр.

16. 20час.00 мин. – 20 час.30 мин. – расход топлива 400 гр.

17. 20час.30 мин. – 21час. 00 мин. – расход топлива 400 гр.

Горение устойчивое.

Дальше не стал испытывать. Процесс горения стабильный. Если такими же темпами будет сгорать древесный уголь, то процесс сгорания завершится к 5 часам утра следующего дня..

При максимальном режиме мощность котла, при естественной циркуляции воздуха - 17 квт.час

При минимальном режиме мощность котла, при естественной циркуляции воздуха - 7 квт.час.

Расчётное КПД - 73,5%

Расчёт КПД проводился с учётом низшей теплоты сгорания дров (сосны) влажностью 30% - 12,8 Мдж/кг. Дрова действительно влажные, так, как они лежали в подвальном помещении гаража.

12,8 Мдж/кг х 3,3 кг = 42,24 Мдж.

75 литров (100-1)х4.187 = 31,088Мдж.

КПД = 31,088Мдж/42,24 Мдж х 100% = 73,5 %

При расчёте КПД не учитывалоь, количество тепла исходящего от внешней поверхности котла.

Для предварительных испытаний результаты по КПД хорошие.

Выводы.

1. Расчётная длительность горения при максимальном режиме – 9 часов

Отапливаемый период с учётом поддержания оптимальной температуры в помещении при использовании теплового аккумулятора ТА) с одной закладки дров – до 12 час.

2. Расчётная длительность горения при минимальном режиме – 20час.

С учётом использования ТА – 24 часа.

3. Пиролизный котёл поддаётся регулировке при естественной циркуляции воздуха.

4.Результаты испытания пиролизного котла показали его полную работоспособность.

Отзывы.

Суворов г. Магнитогорск, Челябинской области.- .

Если честно, то Ваша конструкция котла мне всё больше и больше

нравится. Вижу в ней огромный запас по оптимизации. А всё потому, что

Вам удалось придумать очень удачную компоновку и деление по зонам.

Это не лесть -это факт! Благодарю Вас.

С уважением,

suvorov " Zvezdin. Cанкт-Петербург. Из форума . сайта http://www.forumhouse.ru/fo...

.......Высказываю свою признательность и благодарность Юрию Благо за то, что создал достойный котёл. Я не считаю, что он дорог в изготовлении. Весит он приблизительно кг 250 вместе с теплообменником. Т.е по стали это 0.25т*25000руб/тонна=6250руб. Далее кирпич, обвязка. Ещё максимум 1000. Работа. В советские времена сварные работы оценивались в 200 процентов от стоимости материала. Итого: 6250+1000+12500=19750. Плюс электроэнергия, отрезные диски, электроды. Максимум выходит 25000.

В данной конструкции котла использовались очень маленькие объёмы топливников. Если размеры топливных бункеров увеличить в 2 раза на такую же величину увеличится продолжительность горения при различных режимах. По длительности горения не будет ему равных.

Фотографии.

17 октября 2009г. провёл испытание пиролизного котла "BLAGO"

Размеры котла: высота -900мм.

длина - 600мм.

ширина - 400мм.

Размеры реактора: 130х400х500мм.

Размеры топливных бункеров (каждая): 235х400х550мм.

Вес котла без теплообменника - 178.5 кг

Вес заложенных дров - 28.5 кг. Из них: 22.3 кг загрузил в топливные бункера и 6,2 кг в топочную камеру.

Испытания проводились с 14 часов московского времени.

Дрова в топочную камеру заложены естественной влажности, а в топливные бункера, немного сыроватые. Дрова - смесь сосны и осины.

Воздушные заслонки под бункерами открыл полностью.

Дверцу зольника открыл наполовину. Разжёг нормально при открытой дверце зольника. .

Дрова разгорелись в течении 30мин.

15ч.30мин. - 16ч.30мин. - 5.3 кг.

(горели дрова в топочной камере)

16.30мин. - 17ч.30мин. - 5.0 кг.

(горение, а затем и тление перекинулось на нижний слой дров в топливных бункерах.

17ч.30мин. - 18час.30мин. - 2.3 кг.

18ч30мин. - 19ч.30мин. - 2.0 кг.

19ч.30мин. - 20ч.30мин. - 2.0 кг.

20ч.30мин. - 21ч.31мин. - 2.0кг.

21ч.30мин. - 22ч.30мин. - 2,0 кг.

22ч.30мин. - 23ч.30мин. - 2,0кг.

23ч.30мин - 24ч.30мин. - 2,0 кг.

Далее не стал продолжать, т.к. горение происходило на стабильном уровне.

Котёл затушил.

Дым из трубы выходил прозрачный и под большим напором.

Температура в дымовой трубе была высокая. Руками не притронуться. Очень горячё.

Тление происходило внутри топливных бункеров.

Дрова обуглились. Вокруг почти каждого куска угля вниз свисает прозрачная пелена со светлоголубоватым оттенком. Эта пелена имеет ярковыраженное разграничение. Вверху над пеленой светлый оттенок пламени. Что интересно, в камере сгорания горенимя не было.

Древесный уголь тлел. Это характерно для горения древесного угля при естественной циркуляции воздуха.

На следующий день осмотрел внутренности топливных бункеров, зольника и дымовых труб.

Бункера оказались чистыми, без засорения поверхностей смолистыми веществами. В зольнике золы очень мало. есть отложения сгоревшего дёгтя на стенках загрузочных дверцев.

Результаты:

1. Время горения - 10 - 11 часов при максимальном режиме сжигания дров.

При использовании ТА - до 13 и более часов.

Если использовать топливные бункера с объёмом загрузки в 1,5 -:- 2 раза больше длительность горения при максимальном горении будет до 24 часов.

2. Выделяемое тепло древесным углем (теплотворность) - 31МДж/кг х 2 кг = 62 МДж

3. Мощность котла 1 квт.ч=3.6МДж

Итого мощность котла =17.2 Квт. в час при максимальном режиме горения топлива с естественной тягой.

Согласитесь, для котла с такими типоразмерами не так уж плохо.

4. Нет отложений смолистых веществ внутри топливных бункеров.

5. Котёл может работать и на одном топливном бункере.

6. Котёл энергонезависим. При отключении эл/энергии можно растапливать дрова в топочной камере.

7.Верхнее расположение теплообменника. В случае течи в теплообменнике можно снять теплообменник, приварить место течи и снова поставить на место.

20.10.09г. проводил испытания пиролизного котла с подачей воздуха во вторичную зону наддува. Подача воздуха естественная за счёт подсоса.

На рисунке видно, вторичное дутьё установлено с боку, на поверхности котла.

Внутри, в реакторе, поперёк движения газов установил 4 трубки с отверстиями.

Температура за бортом +2 градуса Цельсия.

Дрова сырые - 30-:-35% влажности.

Растопку начал в 14ч.00мин. московского времени.

Вес котла - 166,6кг.

Вес дров в топливных бункерах -24,6 кг.

вес дров в топочной камере - 4,8 кг.

Общий вес дров - 29,4 кг.

Общий вес котла с дровами в момент запуска - 196 кг.

I.

14ч.00мин. - 14ч.30 мин.

Расход дров - 2,2 кг.

Открыта одна заслонка полностью Вторая заслонка закрыта.

Растопку производил при верхнем горении. Поддувало не открывал. Получилось.

II.

14ч.30мин. - 15ч.00мин

Расход дров - 4кг.400гр.

Проверил факелом горение газа на выхлопной трубе. Не горит.

Дрова в топочной камере плохо разгораются. Открыл на 30% поддувало.

Пошёл интенсивный процесс горения дров в топочной камере.

III.

15ч.00мин. - 15ч.30мин.

Расход дров - 4кг.800гр.

Поддувало закрыл. Открыта только одна заслонка.

Из трубы валят клубы пара.

Происходит усушка дров. Если вланость дров 30%, значит около 9 кг. пара должно вылететь в трубу.

Дрова горят очень интенсивно.

IY.

15ч.30мин - 16ч.00 мин.

Расход дров - 3кг.000гр.

Закрыл наполовину заслонку.

IY.

16ч.00мин. - 16ч.30мин.

Расход дров - 2,4 кг.

Открыл вторую заслонку наполовину.

Проверил факелом выхлопную трубу. Горения газов нет.

В реакторе проходит активное горение газов. Аж небольшой шум слышен. Горят также угли в топливных бункерах.

Y.

16ч.30мин. - 17час.00мин.

Расход дров - 2кг.600гр.

Обе заслонки открыты наполовину.

Горение газов в реакторе уменьшилось.

Угли в топливных бункерах горят.

YI.

17ч.00мин. - 17ч.30мин.

расход дров - 1.6 кг.

Обе заслонки открыты наполовину.

Горение в реакторе замедляется. Общее горение переходит в топливные бункера.

YII.

17ч.30мин. - 18час.00мин.

расход дров - 1кг.

Прикрыл ещё заслонки.

Проверил горение газов на выхлопной трубе. Горения нет.

Горение в реакторе прекратилось. Общее горение перешло в топливные бункера. Но подсос воздуха в реактор есть. Причём, интенсивный. Прикрыл заслонку вторичного дутья.

YIII.

18ч.00мин. - 18час. 30мин.

расход дров - 1кг.600гр.

Решил поэкспериментировать.

Полностью открыл обе заслонки.

IX.

18ч.30мин. - 19час.00мин.

расход дров - 400 гр.

Закрыл обе заслонки 3/4.

Проверил факелом горение газов на трубе. не горят.

X.

19ч.00мин. - 19ч.30мин.

расход дров - 800 гр.

Открыл обе заслонки полностью

XI.

19ч.30мин. - 20ч.00мин.

расход дров 800 гр.

Обе заслонки открыты.

XII.

20ч.00мин. - 20ч.30 мин.

расход дров (угля) - 800 гр.

Обе заслонки отрыты.

Открыл ещё поддувало.

XIII.

20ч.30мин. - 21 час.00мин.

расход дров - 800гр.

21час. 00мин.

Так ка котёл вышел на оптимальный режим и его характиристики по расходу дров не меняются решил прекратить опыты, чтобы не оставаться до утра.

Испытания прекратил. Котёл залил водой.

Из результатов проведённых испытаний 20.10.09г. сделаю выводы..

1. Пиролизный котёл горит на сырых дровах устойчиво.

2. Пиролизный котёл поддаётся регулировке при естественной системе циркуляции воздуха.

3. Пиролизный котёл, имеющий небольшую мощность вполне работоспособен

при естественной циркуляции воздуха в первичной и вторичной камере. ( по моим расчётам исходя исходя из количества сжигаемого угля данный котел имеет мощность в пределах 5 - 17 квт.)

4. Обеспечивается полнота сгорания пиролизных газов.

Результаты испытаний с теплообменником от 11.11.09г.

Температура за бортом - -1 оС. Штиль.

Общий вес закладываемого топлива -27 кг. Сосна. Влажность 30%

Из них:

- заложено в топливные бункера – 21.8 кг

- заложено в нижнюю топочную камеру – 5, 2 кг.

Розжиг производился при верхнем горении в нижней топочной камере.

Дверца поддувала закрыта.

Обе воздушные заслонки открыты полностью. Тяга хорошая.

1. 13ч. 30мин. – 14 час.00мин - расход топлива 4 кг.

14час. залил в теплообменник воду. Ушло 75 литров.

Температура воды, Н2О – +1оС .

2. 14 час.00мин. – 14час.30мин - расход 3 кг.

Температура воды 90 градусов Цельсия

3. 14ч.40мин. вода кипит. Температура.+100 оС.

Расход топлива для подогрева воды от 1 о С до температуры кипения – 3.3 кг.

4.14ч.30мин – 15ч.00 мин. – расход топлива – 3 кг.

Интенсивность горения очень высокая.

Колосники из жаропрочной стали раскалены до красного каления.

Видно, как язычки пламени выходя из колосников, огибают крайние (наклонные пластины), сгорая в камере сгорания. Наклонные пластины, также, как и колосники накалены докрасна.

В зоне подачи вторичного воздуха сгорание пиролизных газов не наблюдается.

Первичный воздух поступает с избытком и достаточен для полного сжигания пиролизных газов.

Потёк теплообменник. Слил воду.

5.15ч.00мин. – 15ч.30 мин. - расход топлива 3 кг.

Горение пиролизных газов по прежнему интенсивное.

В топочной камере происходит послойное с сжигание топлива, как в газогенераторных котлах STRUPOVA. Видно, как топливные газы подымаются в верох,в камеру сгорания и сгорают там.

6. 15час.30мин. – 16 час. 00мин. – расход топлива 1 кг.

Горение успокаивается. Но тяга по-прежнему хорошая.

7. 16час.00 мин.- 16 час. 30 мин. – расход топлива 1 кг.

8 . 16 час.30мин. – 17 час.00мин. - расход топлива 1 кг.

9. 17 час. 00 мин. – 17 час.30 мин. – расход топлива 1 кг.

10. 17час. 30 мин. - 18 час. 00 мин. – расход топлива 1 кг.

11. 18 час.00 мин. Фотографировали, как горит топливо под колосниковыми решётками.

Открыли топливные бункера. Жар очень сильный. Да и пламя стало вырываться. Что примечательно, топлива ещё много (сухой древесный уголь). Опустилось лишь до нижнего края загрузочного люка.

Прикрыл до конца, сколько можно воздушные заслонки в обоих топливных бункерах.

12. 18час.00мин. – 18 час.30мин. – расход топлива 400 гр.

Горение устойчивое

13. 18час.30мин. – 19 час. 00 мин. – расход топлива 400 гр.

14. 19час.00мин. – 19час.30мин. – расход топлива 400 гр.

15. 19час.30мин. – 20час.00мин. - расход топлива 400 гр.

16. 20час.00 мин. – 20 час.30 мин. – расход топлива 400 гр.

17. 20час.30 мин. – 21час. 00 мин. – расход топлива 400 гр.

Горение устойчивое.

Дальше не стал испытывать. Процесс горения стабильный. Если такими же темпами будет сгорать древесный уголь, то процесс сгорания завершится к 5 часам утра следующего дня..

При максимальном режиме мощность котла, при естественной циркуляции воздуха - 17 квт.час

При минимальном режиме мощность котла, при естественной циркуляции воздуха - 7 квт.час.

Расчётное КПД - 73,5%

Расчёт КПД проводился с учётом низшей теплоты сгорания дров (сосны) влажностью 30% - 12,8 Мдж/кг. Дрова действительно влажные, так, как они лежали в подвальном помещении гаража.

12,8 Мдж/кг х 3,3 кг = 42,24 Мдж.

75 литров (100-1)х4.187 = 31,088Мдж.

КПД = 31,088Мдж/42,24 Мдж х 100% = 73,5 %

При расчёте КПД не учитывалоь, количество тепла исходящего от внешней поверхности котла.

Для предварительных испытаний результаты по КПД хорошие.

Выводы.

1. Расчётная длительность горения при максимальном режиме – 9 часов

Отапливаемый период с учётом поддержания оптимальной температуры в помещении при использовании теплового аккумулятора ТА) с одной закладки дров – до 12 час.

2. Расчётная длительность горения при минимальном режиме – 20час.

С учётом использования ТА – 24 часа.

3. Пиролизный котёл поддаётся регулировке при естественной циркуляции воздуха.

4.Результаты испытания пиролизного котла показали его полную работоспособность.

Отзывы.

Суворов г. Магнитогорск, Челябинской области.- .

Если честно, то Ваша конструкция котла мне всё больше и больше

нравится. Вижу в ней огромный запас по оптимизации. А всё потому, что

Вам удалось придумать очень удачную компоновку и деление по зонам.

Это не лесть -это факт! Благодарю Вас.

С уважением,

suvorov " Zvezdin. Cанкт-Петербург. Из форума . сайта http://www.forumhouse.ru/fo...

.......Высказываю свою признательность и благодарность Юрию Благо за то, что создал достойный котёл. Я не считаю, что он дорог в изготовлении. Весит он приблизительно кг 250 вместе с теплообменником. Т.е по стали это 0.25т*25000руб/тонна=6250руб. Далее кирпич, обвязка. Ещё максимум 1000. Работа. В советские времена сварные работы оценивались в 200 процентов от стоимости материала. Итого: 6250+1000+12500=19750. Плюс электроэнергия, отрезные диски, электроды. Максимум выходит 25000.

В данной конструкции котла использовались очень маленькие объёмы топливников. Если размеры топливных бункеров увеличить в 2 раза на такую же величину увеличится продолжительность горения при различных режимах. По длительности горения не будет ему равных.

Фотографии.

Метки: пиролиз, газогенерация, котёл, отопление.

Идеи, проекты, Blago,

12-05-2010 00:27

(ссылка)

Мини-установка для переработки изношенных авто/тр. шин в жидкое.

Разработано инновационное предложение по переработке изношенных автотракторных шин в жидкое и газообразное топливо.

На выходе углесодержащий остаток без примесей золы, жидкое и газообразное топливо.

Дробления автотракторных шин не требуется.

Проведена экспертиза на новизну и промышленную применимость.

Установка признана лучшей на конкурсе "Успешный старт для вашей идеи", организованной бизнес-инкубатором "Top-ideas", г.Казань.

Основным преимуществом данной установки перед установками, производимыми промышленностью для переработки изношенных автотракторных шин является экономия тепловой энергии при нагреве автотракторных шин.

В существующих установках типа FORTAN, ПИРОТЕКС, обогрев изношенных автотракторных шин осуществляется через герметичные тигли (реторты). Независимо от того, сколько уложено в них изношенных автотракторных шин, количество тепловой энергии от сжигания горючих газов передаётся на поверхность тигля в неизменном количестве.

В предлагаемом инновационном проекте установки передача тепловой энергии для нагрева поверхностей автотракторных шин осуществляется непосредственно на ав/шины, а не через поверхности тиглей(реторт).Причём, объём обогреваемой камеры уменьшается по мере уменьшения поверхности нагрева изношенных автотракторных шин. Нужны инвесторы.

Рынки сбыта

-пиролизное жидкое топливо

Применяется в качестве жидкого топлива для котлоагрегетов, заменитель печного топлива. Применима разгонка на фракции, с целью получения различных

Нефтепродуктов (бензин, дизельное топливо, масло, смолы и др.)

-углесодержащий остаток.

Спектр использования резиновой крошки достаточно широк. В зависимости от степени измельчения ее применяют:

• в изготовлении новых автомобильных покрышек (в качестве добавок до 10-15%);

• в изготовлении резинотехнических изделий для автомобилей ("Форд" использует в качестве добавок до 25% резинового порошка);

• в изготовлении шлангов (до 40%);

• в изготовлении водоотталкивающих покрытий для крыш (до40%);

• в изготовлении железнодорожных шпал (до 60%);

• в изготовлении напольных ковриков (10-100%);

• в изготовлении подошв для обуви (10-100%);

• в изготовлении колес для инвалидных колясок (10-100%);

• в изготовлении покрытий для дорог (14-15 тонн на один километр дороги);

• в изготовлении покрытий теннисных кортов и детских площадок.

• в изготовлении бетона для строительства (в качестве добавок).

А также многого другого.

В настоящее время особое внимание уделяется изготовлению специального дорожного покрытия c добавлением резинового порошка тонких фракций - 60-100 mesh (наиболее дорогостоящего резинового порошка, получаемого криогенным методом). Такое покрытие обладает повышенными коэффициентами сцепления и поглощения шума.

В Западной Европе периодического ремонта требуют более 900 000 километров дорог, в США более 700 000 км, в Канаде 100 000 км , в Японии 130 000 км. Для замены старого покрытия дорог на новое, с применением резинового порошка, только в перечисленных странах потребуется около 25 000 000 тонн резиновой крошки тонких фракций. Кроме того в жилых зонах требуется установка отражающих звук барьеров на трассах

- Металлокорд.

Имеет в своём составе высококачественную сталь. Применятеся для последующей переработки в металл.

В целом, образование отработанных покрышек оценивается в любой стране миллионами штук в год. При сгорании тонны покрышек в воздух выделяется около 270 кг сажи и 450 кг токсичных газов. В атмосферу выделяются бензопирен, сажа, диоксин, фуран, полиароматические углеводороды, полихлорированные бифенилы (ПХБ), хром, мышьяк, кадмий и т.д. Пиролиз шин позволяет сохранить окружающую среду и утилизировать ценные материалы:

-пиролизное масло: 40-44 % (вес.)

-сажа: 38-40 % (вес.)

-металлокорд: 3-8 % (вес.)

Переработка РТИ осуществляется с целью их утилизации и получения ценных продуктов - жидкого топлива, горючего газа, углеродистого остатка (полукокса), металла (для РТИ с металлокордом). Пиролиз (от греч. pyr - огонь, жар и lysis - разложение, распад) термическое разложение органических соединений (древесины, нефтепродуктов, угля и прочего) без доступа воздуха.

Существующие технологии переработки РТИ предусматривают следующую цепочку технологических процессов.

Сырье (отходы РТИ) загружается в сосуд из жаростойкого материала (реторту). Реторта помещается в печь. Сырье нагревается посредством теплопередачи через стенки реторты и подвергается термическому разложению (пиролизу) с образованием парогазовой смеси и углеродистого остатка - полукокса. Парогазовая смесь выводится из реторты по трубопроводу, охлаждается, пары конденсируются и полученная жидкость отделяется от неконденсирующихся газов. Жидкость накапливается в сборнике жидкого продукта, газ частично или полностью используется для поддержания процесса (сжигается в печи). По окончании процесса пиролиза реторту с полукоксом извлекают из печи и устанавливают в печь реторту с сырьем.

Прототип.

По такой технологии работает наиболее близкий прототип – установка FORTAN

См. http://www.biodiesel-ua.com...

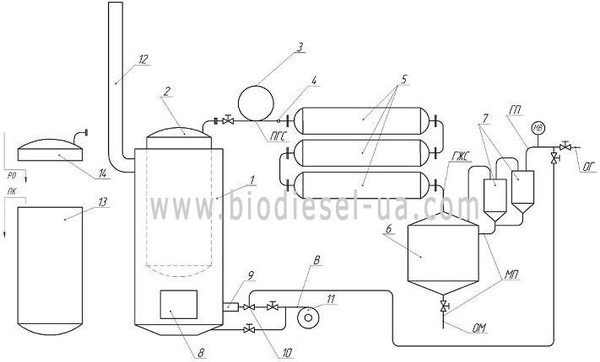

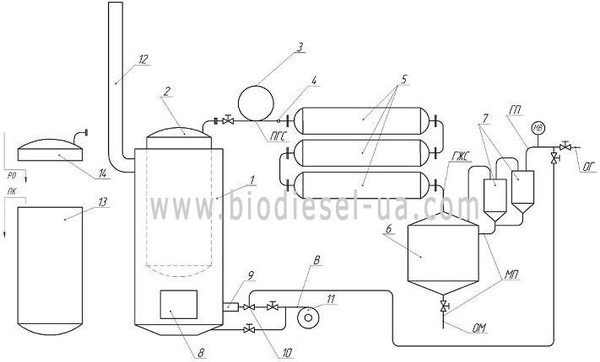

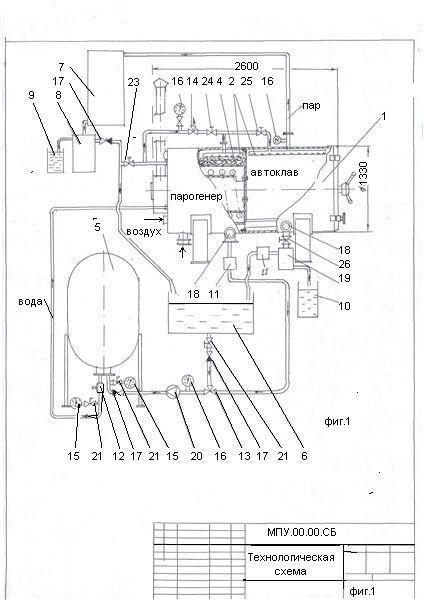

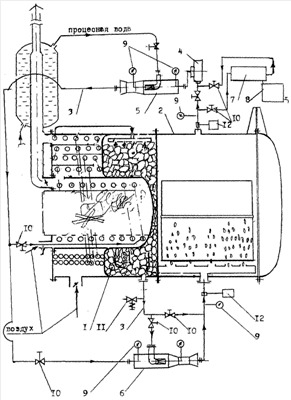

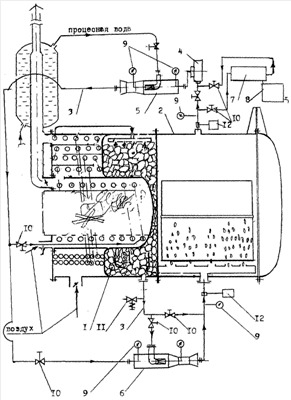

Состав установки FORTAN: ретортная печь, реторты, конденсатор-холодильник, сборник-сепаратор жидких продуктов, газожидкостные сепараторы.(см.рис.1)

Рис.1

1. Батарея ретортных печей

2. Реторта из нержавеющей стали

3. Сильфон

4. Магистраль парогаза пиролиза

5. Конденсаторы - холодильники

6. Сборник - сепаратор

7. Газожидкостные сепараторы

8. Топка

9. Горелка

10. Инжектор

11. Воздуходувка

12. Дымовая труба

13. Реторта на загрузке-выгрузке

14. Крышка реторты ПГС - парогазовая смесь

ГЖС - газожидкостная смесь

ГП - газ пиролиза

МП - масло пиролиза

В - воздух

ОГ - отбор газа

ОМ - отбор масла

РО - загрузка отходов (сырья)

ПК - выгрузка полукокса

Ретортная печь - вертикальная, шахта печи футерована огнеупорным бетоном и высокотемпературной теплоизоляцией на основе керамического волокна. В нижней части шахты печи установлены колосники для сжигания твердого топлива и горелочное устройство для сжигания горючих газов. Интенсификация горения и перемешивания топочных газов достигается воздушным наддувом. В шахту печи через открытый верх шахты помещается реторта с сырьем. Реторта - цилиндрический сосуд из жаростойкой стали, с крышкой. Специальный затвор по периметру сопрягаемых поверхностей реторты и печи обеспечивает герметизацию внутреннего пространства печи. Конденсатор-холодильник предназначен для охлаждения и конденсации паров жидких продуктов пиролиза. Парогазовая смесь поступает из реторты в конденсатор-холодильник по трубопроводу через быстроразъемное соединение и сильфонный компенсатор деформаций. Конденсат и неконденсирующиеся газы отводятся по трубопроводу в сборник-сепаратор. Сборник-сепаратор - цилиндрическая емкость, предназначенная для сбора жидких продуктов пиролиза и частичного улавливания брызг жидких продуктов из газового потока. Окончательная очистка газа от капель жидкости осуществляется в газожидкостном сепараторе. Горючий газ поступает в горелочное устройство печи и/или другим потребителям.

Реторта загружается сырьем вне печи в горизонтальном или вертикальном положении. После загрузки реторта закрывается крышкой. Загруженная реторта устанавливается в печь и при помощи быстроразъемного соединения подключается к трубопроводу холодильника-конденсатора. Реторта может устанавливаться как в горячую печь так и в холодную (при запуске). Для розжига печи твердое топливо (дрова, уголь, полукокс) загружается на колосники через дверь печи и поджигается. Интенсификация горения обеспечивается наддувом воздуха под колосники, интенсификация перемешивания газов в печи и регулирование температуры в печи обеспечивается наддувом воздуха через воздушное сопло горелочного устройства. Газ пиролиза поступает в горелочное устройство и воспламеняется. По мере увеличения потока газа наддув воздуха под колосники (для горения твердого топлива) уменьшают. Окончание процесса пиролиза определяется по уменьшению потока газа. Для получения высококачественного полукокса процесс ведут до прекращения выделения газа ("прокалка"). По окончании процесса примерно на 30 мин прекращают наддув и подачу газа с целью несколько снизить температуру реторты и футеровки печи перед извлечением реторты. После снижения температуры реторта отключается (быстроразъемным соединением) от трубопровода холодильника-конденсатора и извлекается из печи, в печь устанавливается загруженная реторта. Извлеченная горячая реторта остывает на воздухе. После остывания открывается крышка реторты и производится выгрузка полукокса опрокидыванием.

Оптимальная температурная область ведения технологического процесса 350-400°С, при этом были получены следующие продукты:

– жидкая фракция 41%;

– пиролизные газы до 12%;

– высокоуглеродистый твердый остаток до 40%;

– металлолом 8%. В зависимости от вида используемого сырья возможны колебания в объемах получаемых продуктов.

Недостатки прототипа.

К недостаткам установки FORTAN по переработке изношенных автотракторных шин можно отнести:

- необходимость использования реторты из нержавеющей стали, герметизация реторты перед установкой его в ретортную печь.

- сжигание твёрдого топлива в ретортной печи для нагрева реторты до 400-:-500 градусов

приводит к загрязнению окружающей среды диоксинами(угарным газом), пагубно влияющего на экологическую обстановку района, где производится переработка ТБО.

Зачастую, в качестве топлива для нагрева реторты используют ту же самую резину.

- загрузка в реторту осуществляется в основном резаными, дроблёнными шинами.

Загружать цельную авторезину в реторту не выгодно, так как по весу входит резины небольшое количество, а по объёму занимает много пространства.

Суммируя все эти недостатки приходишь к выводу, что установки FORTAN предназначены прежде всего для использования в стационарных условиях..

Требуют особых условий и дополнительного оборудования:

- для очистки отходящих дымовых газов.

- для дробления автотракторных шин.

Технический углерод получается с примесями золы.

Преимущества инновационного продукта.-Мини-установка для переработки изношенных автотракторных шин в жидкое и газообразное топливо

предназначено прежде всего для развития малого и среднего предпринимательства

-Она может быть мобильной и перерабатывать изношенные автотракторные шины в разных районах, где имеются свалки ТБО.

-Мини-установка для переработки авт/шин не требует реторты из нержавеющей стали.

Изношенные автотракторные шины укладываются аккуратно и плотно в корзину, а корзина устанавливается в ретортной печи.

-экологическая обстановка в районе переработки изношенных автотракторных шин будет чище, так как технология переработки не предусматривает нагрев реторты за счёт сжигания твёрдого топлива на открытом огне внутри ретортной печи.

Описание устройства и работы мини-установки по переработке изношенных автотракторных шин.

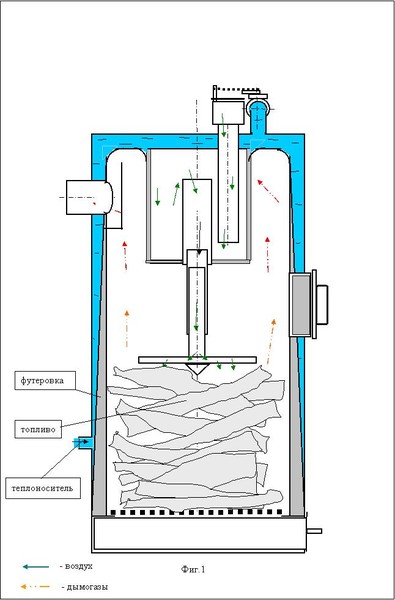

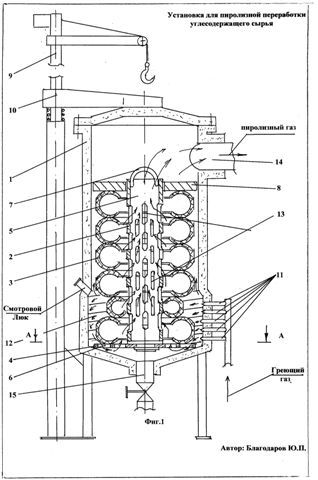

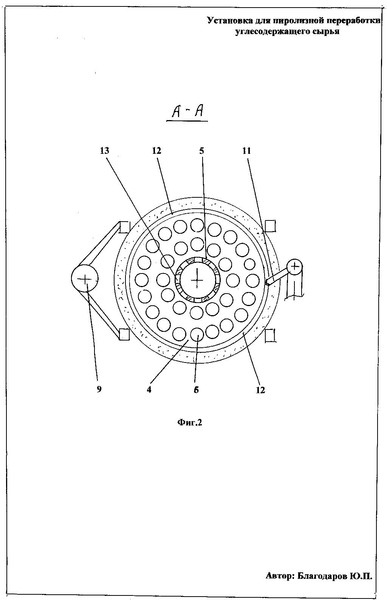

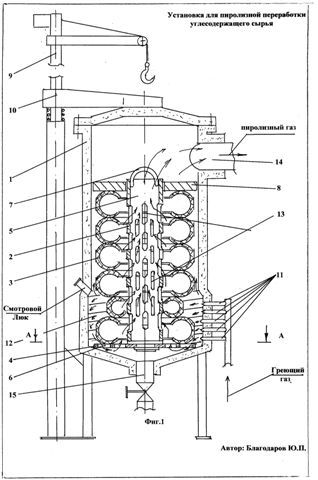

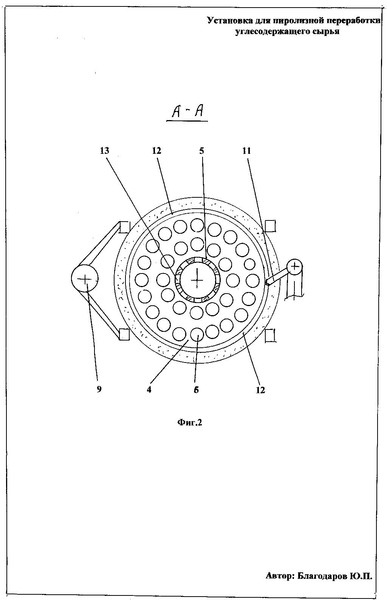

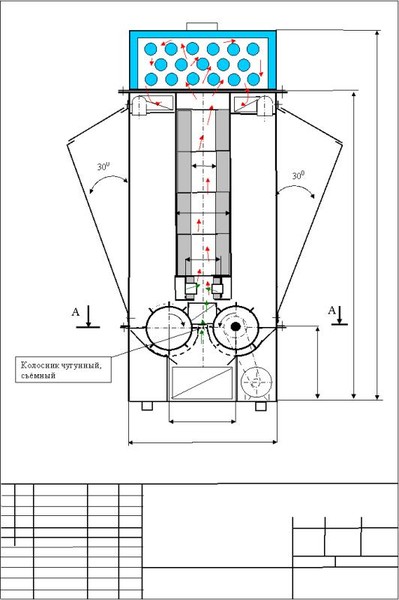

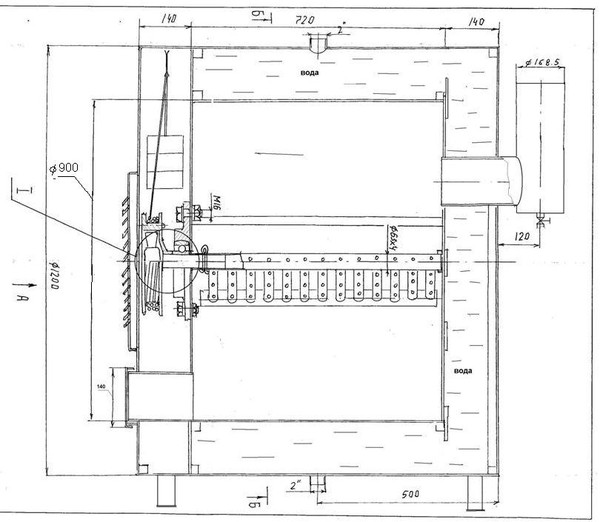

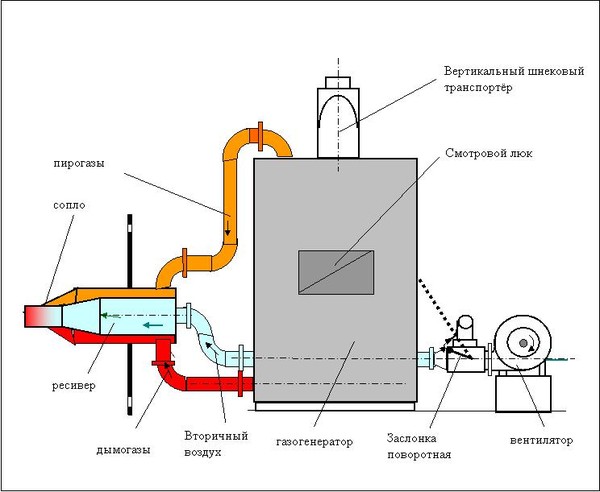

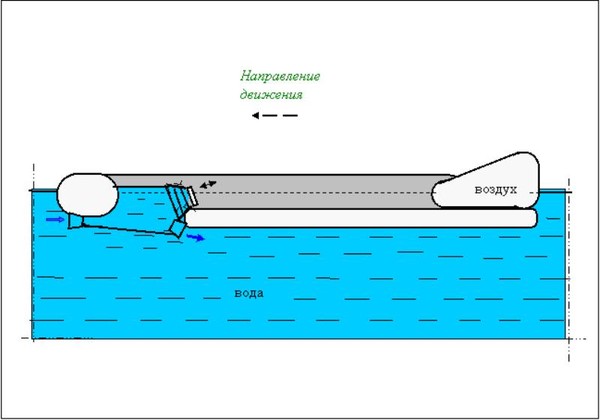

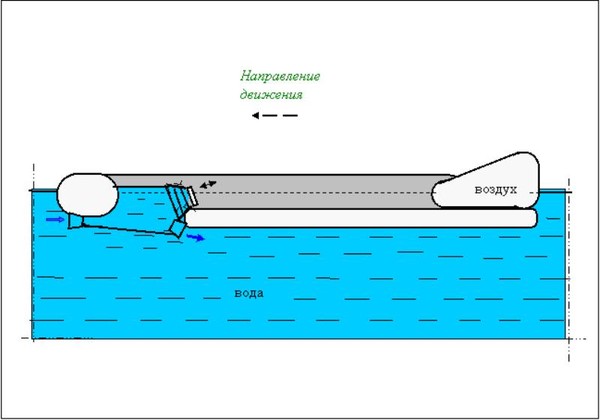

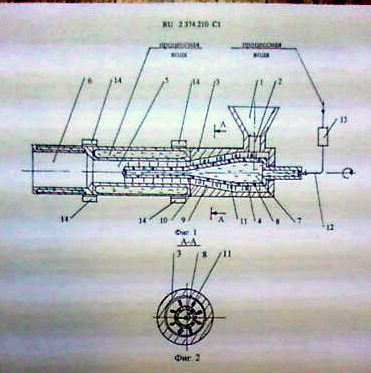

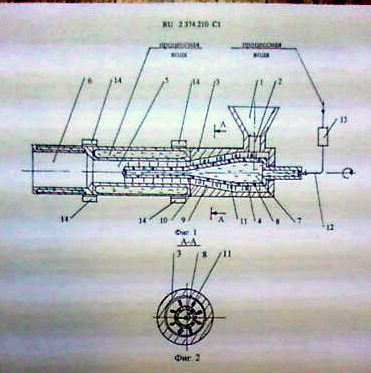

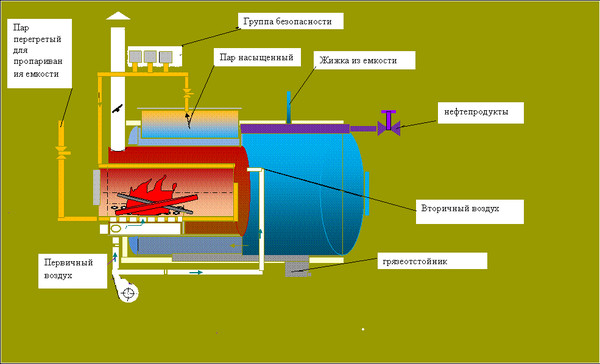

На фиг.1 изображена технологическая схема установки для пиролизной переработки углесодержащего сырья. На фиг.2 изображена установка для пиролизной переработки углесодержащего сырья. На фиг.3 – разрез А-А фиг.2.

Установка для пиролизной переработки углесодержащего сырья состоит из герметичной цилиндрической пиролизной камеры1, Пиролизная камера 1 разделена на зоны: нагрева и вывода пиролизных газов. В зоне нагрева пиролизной камеры располагается кольцевая загрузочной кассета 2, с автотракторными шинами 3, установленные в герметичной цилиндрической пиролизной камере 1 таким образом, что протекторы автотракторных шин 3 расположены параллельно радиальной поверхности цилиндрической пиролизной камеры 1, а загрузочная кассета 2 выполнена в виде площадки 4 с трубой 5, которую автотракторные шины 3 охватывают внутренним диаметром. Труба 5 имеет разъемное соединение с площадкой 4. А площадка 4 имеет проходные отверстия 6 для прохождения густообразной массы продуктов пиролиза. С противоположной стороны труба 5 имеет устройство для захвата механизмом загрузки и выгрузки загрузочной кассеты – петлю 7, Пиролизная камера 1 разделена на зоны: нагрева и вывода пиролизных газов кольцевым прижимным диском 8, уложенным плоской стороной на верх кассетного ряда автотракторных шин. Прижимной диск 8 вводится в кассету через трубу 5, с возможностью опускаться в процессе пиролиза автотракторных шин 3 за счёт собственного веса и уменьшать зону нагрева. Механизм загрузки и выгрузки кольцевой загрузочной кассеты состоит из консольного крана 9, а цилиндрическая пиролизная камера1 оснащена поворотной крышкой 10, которая при открытии поворачивается вокруг оси консольного крана.9.Механизм ввода греющего газа в зону нагрева пиролизной камеры 1 выполнен в виде сопел 11, устанавливаемых на радиальной поверхности цилиндрической пиролизной камеры 1, спиральных желобов 12, установленных на внутренней радиальной поверхности цилиндрической пиролизной камеры 1.

Механизм вывода продуктов пиролиза из пиролизной камеры 1 имеет прорези 13 в трубе 5, для вывода пиролизных газов из зоны нагрева в зону вывода пиролизных газов и патрубок 14, расположенный в верхней части пиролизной камеры 1, для вывода пиролизных газов из пиролизной камеры 1.Для вывода густообразных остатков продуктов пиролиза из зоны нагрева на днище пиролизной камеры1 установлен патрубок 15

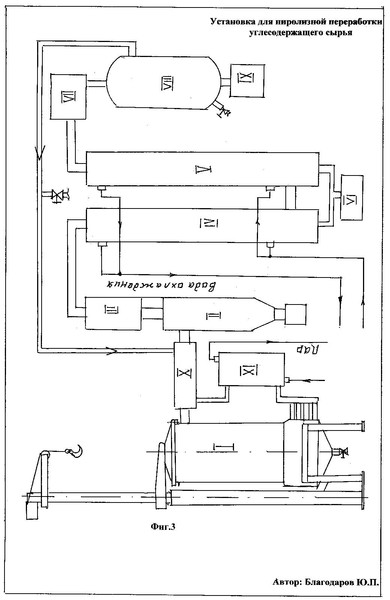

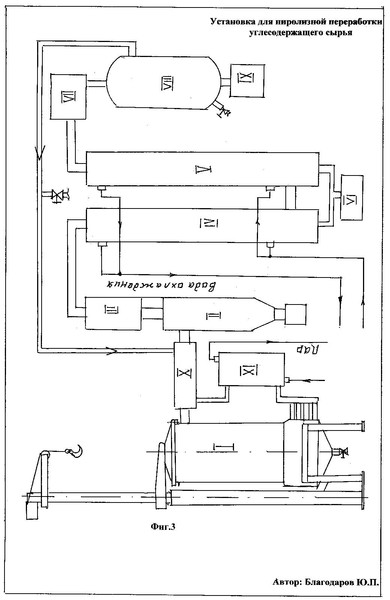

Технологической схема включает: установку для пиролизной переработки углесодержащего сырья – реактор I, циклон II, сепаратор III, конденсаторную колонну первичную IV, конденсаторную колонну вторичную V, резервуар для жидкого пиролизного топлива VI, компримирующая установкаVII, ресивер компримированного газа VIII, резервуар для конденсата IX, первичный X и вторичный XI теплообменники.

Установка для пиролизной переработки сырья работает следующим образом.

Открывается поворотная крышка 10 и в цилиндрическую пиролизную камеру 1. с помощью консольного крана 9 устанавливается кассета 2 с пачкой автотракторных шин 3. Поворотная крышка 10 закрывается. Пиролизная камера 1 герметизируется. В начальной стадии процесса пиролизный газ в системе трубопроводов отсутствует. Компримирующая установка VII закачивает воздух из системы трубопроводов и сжимает его до 0,2– 0,6 Мпа. А затем, через ресивер VIII, воздух направляется в первичный X и вторичный XI теплообменники. Поскольку в первичном X теплообменнике отсутствует циркуляция горячего пиролизного газа, воздух нагревается во вторичном теплообменнике XI за счёт перегретого пара, проходящего через тепообенник XI, с температурой 450-550 градусов Цельсия или за счёт сжигания горючего газа. Тёплый воздух поступает в реактор I через сопла 9 и направленной струёй, по касательной, воздействует на поверхность автотракторных шин 3. Температура воздуха не так велика и поэтому он только прогревает поверхность автотракторных шин 3 и цилиндрическую пиролизную камеру 1. Зона нагрева ограничена кольцевым прижимным диском 8, которая максимально ограничивает движение тёплого воздуха в верхнюю часть пиролизной камеры 1 Воздух по спиральному желобу 12 опускается вниз, проходит через крайние проходные отверстия 6 и поступает в полость между боковой поверхностью трубы 5 и внутренней стороной поверхности автотракторных шин 3. Затем, воздух входит в прорези 13 на стенке трубы 5 и выводится из пиролизной камеры 1 в циклон II через патрубок 14. При выходе воздуха из трубы 5 и подаче в циклон II воздух расширяется и давление его устанавливается до 0,07 Мпа.. Затем, тёплый воздух, проходит через сепаратор III и, минуя первичную IV и вторичную V конденсаторные колонны, вновь поступает в компримирующую установку VII. Процесс повторяется. Тёплый воздух движется по замкнутому кругу до тех пор, пока не будет иметь значение, граничащее с технической характеристикой по температуре в компримирующей установке VII для сжатия газов. При достижении температуры воздуха на уровне этих показателей тёплый воздух уже с примесью греющего газа направляется через первичную IV и вторичную V конденсаторные колонны. Часть газа конденсируется в жидкое пиролизное топливо, которое направляется в резервуар для жидкого пиролизного топлива VI. А не сконденсировавшийся греющий газ, с примесью воздуха подаётся в компримирующую установку VII. В компримирующей установке VII газ с примесью воздуха сжимается. Образующаяся влага конденсируется и выводится в резервуар для конденсата. IX. Из компримирующей установки VII греющий газ с примесью воздуха направляется в ресивер VIII, для выравнивания давлений. Воздух выводится из системы трубопроводов путём стравливания из ресивера VIII. Создаётся вакуум. В системе трубопроводов остаётся только греющий газ. От ресивера VIII греющий газ подаётся в первичный теплообменник X, где снимает тепло от выходящего из реактора I пиролизного газа. Далее, греющий газ направляется во вторичный теплообменник XI, где температура греющего газа доводится до 450-480градусов, за счёт съема тепла от циркулирующего в теплообменнике XI перегретого пара или за счёт непосредственного нагрева горючим газом. Греющий газ, имея температуру 450-480 градусов и давление 0,2-0,6 Мпа направляется в сопла 11. Выходя из сопла 11, под давлением 0,2-0,6 Мпа, по касательной к поверхности автотракторных шин 3 и в спиральном вращении, греющий газ нагревает автотракторные шины 3 до температуры 450-500градусов, разрушая структуру автотракторных шин 3.Происходит высокотемпературный процесс глубокого термического разложения сырья, заключающийся в деструкции молекул исходных веществ, их изомеризации и др. изменениях. Образующийся пирогаз по спиральному желобу 12 опускается вниз и через проходные отверстия 6 поступает в полость между боковой поверхностью трубы 5 и внутренней стороной поверхности автотракторных шин 3. Автотракторные шины 3 обугливаются. Отделяется металлокорд. По мере опускания кольцевого прижимного диска 8 углесодержащий остаток приобретает густую массу и выходит через патрубок 15, а металлокордом постепенно прессуется. Пиролизный газ входит в прорези 13 на стенке трубы 5 и выводится из пиролизной камеры 1 в циклон II через патрубок 14. При выходе пиролизного газа из трубы 5 и подаче в циклон II пирогаз расширяется и давление его устанавливается до 0,07 Мпа. Затем, пирогаз проходит через первичную IV и вторичную V конденсаторные колонны. Образующееся в конденсаторных колоннах жидкое пиролизное топливо сливается в резервуар для жидкого пиролизного топлива VI. Оставшийся греющий газ, уже в охлаждённом состоянии, поступает в компримирующую установку VII. В нём греющий газ отделяется от влаги и, затем направляется в ресивер компримированного газа VIII. Процесс повторяется.При завершении цикла крышку 10 пиролизной камеры 1 открывают. Крюком консольного крана 9 зацепляют за петлю 7 и вытаскивают кассету 2 со спрессованным металлокордом, имеющим углесодержащие остатки. Далее, углесодержащее сырьё с металлокордом направляют на дробление и последующую переработку. А в пиролизную камеру 1устанавливают новую кассету 2 с автотракторными шинами.3

Инвестиции.

Учитывая то, что изготовление прототипа, пиролизной установки FORTAN, с самой наименьшей производительностью 3000 кг/сутки обходится в 45000$.

Oбъём инвестиций необходим в 2 раза больше, куда будут включены проектно-конструкторские работы, переделки в процессе изготовления и пр.

Общий объём необходимых инвестиций – 90000$

На выходе углесодержащий остаток без примесей золы, жидкое и газообразное топливо.

Дробления автотракторных шин не требуется.

Проведена экспертиза на новизну и промышленную применимость.

Установка признана лучшей на конкурсе "Успешный старт для вашей идеи", организованной бизнес-инкубатором "Top-ideas", г.Казань.

Основным преимуществом данной установки перед установками, производимыми промышленностью для переработки изношенных автотракторных шин является экономия тепловой энергии при нагреве автотракторных шин.

В существующих установках типа FORTAN, ПИРОТЕКС, обогрев изношенных автотракторных шин осуществляется через герметичные тигли (реторты). Независимо от того, сколько уложено в них изношенных автотракторных шин, количество тепловой энергии от сжигания горючих газов передаётся на поверхность тигля в неизменном количестве.

В предлагаемом инновационном проекте установки передача тепловой энергии для нагрева поверхностей автотракторных шин осуществляется непосредственно на ав/шины, а не через поверхности тиглей(реторт).Причём, объём обогреваемой камеры уменьшается по мере уменьшения поверхности нагрева изношенных автотракторных шин. Нужны инвесторы.

Рынки сбыта

-пиролизное жидкое топливо

Применяется в качестве жидкого топлива для котлоагрегетов, заменитель печного топлива. Применима разгонка на фракции, с целью получения различных

Нефтепродуктов (бензин, дизельное топливо, масло, смолы и др.)

-углесодержащий остаток.

Спектр использования резиновой крошки достаточно широк. В зависимости от степени измельчения ее применяют:

• в изготовлении новых автомобильных покрышек (в качестве добавок до 10-15%);

• в изготовлении резинотехнических изделий для автомобилей ("Форд" использует в качестве добавок до 25% резинового порошка);

• в изготовлении шлангов (до 40%);

• в изготовлении водоотталкивающих покрытий для крыш (до40%);

• в изготовлении железнодорожных шпал (до 60%);

• в изготовлении напольных ковриков (10-100%);

• в изготовлении подошв для обуви (10-100%);

• в изготовлении колес для инвалидных колясок (10-100%);

• в изготовлении покрытий для дорог (14-15 тонн на один километр дороги);

• в изготовлении покрытий теннисных кортов и детских площадок.

• в изготовлении бетона для строительства (в качестве добавок).

А также многого другого.

В настоящее время особое внимание уделяется изготовлению специального дорожного покрытия c добавлением резинового порошка тонких фракций - 60-100 mesh (наиболее дорогостоящего резинового порошка, получаемого криогенным методом). Такое покрытие обладает повышенными коэффициентами сцепления и поглощения шума.

В Западной Европе периодического ремонта требуют более 900 000 километров дорог, в США более 700 000 км, в Канаде 100 000 км , в Японии 130 000 км. Для замены старого покрытия дорог на новое, с применением резинового порошка, только в перечисленных странах потребуется около 25 000 000 тонн резиновой крошки тонких фракций. Кроме того в жилых зонах требуется установка отражающих звук барьеров на трассах

- Металлокорд.

Имеет в своём составе высококачественную сталь. Применятеся для последующей переработки в металл.

В целом, образование отработанных покрышек оценивается в любой стране миллионами штук в год. При сгорании тонны покрышек в воздух выделяется около 270 кг сажи и 450 кг токсичных газов. В атмосферу выделяются бензопирен, сажа, диоксин, фуран, полиароматические углеводороды, полихлорированные бифенилы (ПХБ), хром, мышьяк, кадмий и т.д. Пиролиз шин позволяет сохранить окружающую среду и утилизировать ценные материалы:

-пиролизное масло: 40-44 % (вес.)

-сажа: 38-40 % (вес.)

-металлокорд: 3-8 % (вес.)

Переработка РТИ осуществляется с целью их утилизации и получения ценных продуктов - жидкого топлива, горючего газа, углеродистого остатка (полукокса), металла (для РТИ с металлокордом). Пиролиз (от греч. pyr - огонь, жар и lysis - разложение, распад) термическое разложение органических соединений (древесины, нефтепродуктов, угля и прочего) без доступа воздуха.

Существующие технологии переработки РТИ предусматривают следующую цепочку технологических процессов.

Сырье (отходы РТИ) загружается в сосуд из жаростойкого материала (реторту). Реторта помещается в печь. Сырье нагревается посредством теплопередачи через стенки реторты и подвергается термическому разложению (пиролизу) с образованием парогазовой смеси и углеродистого остатка - полукокса. Парогазовая смесь выводится из реторты по трубопроводу, охлаждается, пары конденсируются и полученная жидкость отделяется от неконденсирующихся газов. Жидкость накапливается в сборнике жидкого продукта, газ частично или полностью используется для поддержания процесса (сжигается в печи). По окончании процесса пиролиза реторту с полукоксом извлекают из печи и устанавливают в печь реторту с сырьем.

Прототип.

По такой технологии работает наиболее близкий прототип – установка FORTAN

См. http://www.biodiesel-ua.com...

Состав установки FORTAN: ретортная печь, реторты, конденсатор-холодильник, сборник-сепаратор жидких продуктов, газожидкостные сепараторы.(см.рис.1)

Рис.1

1. Батарея ретортных печей

2. Реторта из нержавеющей стали

3. Сильфон

4. Магистраль парогаза пиролиза

5. Конденсаторы - холодильники

6. Сборник - сепаратор

7. Газожидкостные сепараторы

8. Топка

9. Горелка

10. Инжектор

11. Воздуходувка

12. Дымовая труба

13. Реторта на загрузке-выгрузке

14. Крышка реторты ПГС - парогазовая смесь

ГЖС - газожидкостная смесь

ГП - газ пиролиза

МП - масло пиролиза

В - воздух

ОГ - отбор газа

ОМ - отбор масла

РО - загрузка отходов (сырья)

ПК - выгрузка полукокса

Ретортная печь - вертикальная, шахта печи футерована огнеупорным бетоном и высокотемпературной теплоизоляцией на основе керамического волокна. В нижней части шахты печи установлены колосники для сжигания твердого топлива и горелочное устройство для сжигания горючих газов. Интенсификация горения и перемешивания топочных газов достигается воздушным наддувом. В шахту печи через открытый верх шахты помещается реторта с сырьем. Реторта - цилиндрический сосуд из жаростойкой стали, с крышкой. Специальный затвор по периметру сопрягаемых поверхностей реторты и печи обеспечивает герметизацию внутреннего пространства печи. Конденсатор-холодильник предназначен для охлаждения и конденсации паров жидких продуктов пиролиза. Парогазовая смесь поступает из реторты в конденсатор-холодильник по трубопроводу через быстроразъемное соединение и сильфонный компенсатор деформаций. Конденсат и неконденсирующиеся газы отводятся по трубопроводу в сборник-сепаратор. Сборник-сепаратор - цилиндрическая емкость, предназначенная для сбора жидких продуктов пиролиза и частичного улавливания брызг жидких продуктов из газового потока. Окончательная очистка газа от капель жидкости осуществляется в газожидкостном сепараторе. Горючий газ поступает в горелочное устройство печи и/или другим потребителям.

Реторта загружается сырьем вне печи в горизонтальном или вертикальном положении. После загрузки реторта закрывается крышкой. Загруженная реторта устанавливается в печь и при помощи быстроразъемного соединения подключается к трубопроводу холодильника-конденсатора. Реторта может устанавливаться как в горячую печь так и в холодную (при запуске). Для розжига печи твердое топливо (дрова, уголь, полукокс) загружается на колосники через дверь печи и поджигается. Интенсификация горения обеспечивается наддувом воздуха под колосники, интенсификация перемешивания газов в печи и регулирование температуры в печи обеспечивается наддувом воздуха через воздушное сопло горелочного устройства. Газ пиролиза поступает в горелочное устройство и воспламеняется. По мере увеличения потока газа наддув воздуха под колосники (для горения твердого топлива) уменьшают. Окончание процесса пиролиза определяется по уменьшению потока газа. Для получения высококачественного полукокса процесс ведут до прекращения выделения газа ("прокалка"). По окончании процесса примерно на 30 мин прекращают наддув и подачу газа с целью несколько снизить температуру реторты и футеровки печи перед извлечением реторты. После снижения температуры реторта отключается (быстроразъемным соединением) от трубопровода холодильника-конденсатора и извлекается из печи, в печь устанавливается загруженная реторта. Извлеченная горячая реторта остывает на воздухе. После остывания открывается крышка реторты и производится выгрузка полукокса опрокидыванием.

Оптимальная температурная область ведения технологического процесса 350-400°С, при этом были получены следующие продукты:

– жидкая фракция 41%;

– пиролизные газы до 12%;

– высокоуглеродистый твердый остаток до 40%;

– металлолом 8%. В зависимости от вида используемого сырья возможны колебания в объемах получаемых продуктов.

Недостатки прототипа.

К недостаткам установки FORTAN по переработке изношенных автотракторных шин можно отнести:

- необходимость использования реторты из нержавеющей стали, герметизация реторты перед установкой его в ретортную печь.

- сжигание твёрдого топлива в ретортной печи для нагрева реторты до 400-:-500 градусов

приводит к загрязнению окружающей среды диоксинами(угарным газом), пагубно влияющего на экологическую обстановку района, где производится переработка ТБО.

Зачастую, в качестве топлива для нагрева реторты используют ту же самую резину.

- загрузка в реторту осуществляется в основном резаными, дроблёнными шинами.

Загружать цельную авторезину в реторту не выгодно, так как по весу входит резины небольшое количество, а по объёму занимает много пространства.

Суммируя все эти недостатки приходишь к выводу, что установки FORTAN предназначены прежде всего для использования в стационарных условиях..

Требуют особых условий и дополнительного оборудования:

- для очистки отходящих дымовых газов.

- для дробления автотракторных шин.

Технический углерод получается с примесями золы.

Преимущества инновационного продукта.-Мини-установка для переработки изношенных автотракторных шин в жидкое и газообразное топливо

предназначено прежде всего для развития малого и среднего предпринимательства

-Она может быть мобильной и перерабатывать изношенные автотракторные шины в разных районах, где имеются свалки ТБО.

-Мини-установка для переработки авт/шин не требует реторты из нержавеющей стали.

Изношенные автотракторные шины укладываются аккуратно и плотно в корзину, а корзина устанавливается в ретортной печи.

-экологическая обстановка в районе переработки изношенных автотракторных шин будет чище, так как технология переработки не предусматривает нагрев реторты за счёт сжигания твёрдого топлива на открытом огне внутри ретортной печи.

Описание устройства и работы мини-установки по переработке изношенных автотракторных шин.

На фиг.1 изображена технологическая схема установки для пиролизной переработки углесодержащего сырья. На фиг.2 изображена установка для пиролизной переработки углесодержащего сырья. На фиг.3 – разрез А-А фиг.2.

Установка для пиролизной переработки углесодержащего сырья состоит из герметичной цилиндрической пиролизной камеры1, Пиролизная камера 1 разделена на зоны: нагрева и вывода пиролизных газов. В зоне нагрева пиролизной камеры располагается кольцевая загрузочной кассета 2, с автотракторными шинами 3, установленные в герметичной цилиндрической пиролизной камере 1 таким образом, что протекторы автотракторных шин 3 расположены параллельно радиальной поверхности цилиндрической пиролизной камеры 1, а загрузочная кассета 2 выполнена в виде площадки 4 с трубой 5, которую автотракторные шины 3 охватывают внутренним диаметром. Труба 5 имеет разъемное соединение с площадкой 4. А площадка 4 имеет проходные отверстия 6 для прохождения густообразной массы продуктов пиролиза. С противоположной стороны труба 5 имеет устройство для захвата механизмом загрузки и выгрузки загрузочной кассеты – петлю 7, Пиролизная камера 1 разделена на зоны: нагрева и вывода пиролизных газов кольцевым прижимным диском 8, уложенным плоской стороной на верх кассетного ряда автотракторных шин. Прижимной диск 8 вводится в кассету через трубу 5, с возможностью опускаться в процессе пиролиза автотракторных шин 3 за счёт собственного веса и уменьшать зону нагрева. Механизм загрузки и выгрузки кольцевой загрузочной кассеты состоит из консольного крана 9, а цилиндрическая пиролизная камера1 оснащена поворотной крышкой 10, которая при открытии поворачивается вокруг оси консольного крана.9.Механизм ввода греющего газа в зону нагрева пиролизной камеры 1 выполнен в виде сопел 11, устанавливаемых на радиальной поверхности цилиндрической пиролизной камеры 1, спиральных желобов 12, установленных на внутренней радиальной поверхности цилиндрической пиролизной камеры 1.

Механизм вывода продуктов пиролиза из пиролизной камеры 1 имеет прорези 13 в трубе 5, для вывода пиролизных газов из зоны нагрева в зону вывода пиролизных газов и патрубок 14, расположенный в верхней части пиролизной камеры 1, для вывода пиролизных газов из пиролизной камеры 1.Для вывода густообразных остатков продуктов пиролиза из зоны нагрева на днище пиролизной камеры1 установлен патрубок 15

Технологической схема включает: установку для пиролизной переработки углесодержащего сырья – реактор I, циклон II, сепаратор III, конденсаторную колонну первичную IV, конденсаторную колонну вторичную V, резервуар для жидкого пиролизного топлива VI, компримирующая установкаVII, ресивер компримированного газа VIII, резервуар для конденсата IX, первичный X и вторичный XI теплообменники.

Установка для пиролизной переработки сырья работает следующим образом.

Открывается поворотная крышка 10 и в цилиндрическую пиролизную камеру 1. с помощью консольного крана 9 устанавливается кассета 2 с пачкой автотракторных шин 3. Поворотная крышка 10 закрывается. Пиролизная камера 1 герметизируется. В начальной стадии процесса пиролизный газ в системе трубопроводов отсутствует. Компримирующая установка VII закачивает воздух из системы трубопроводов и сжимает его до 0,2– 0,6 Мпа. А затем, через ресивер VIII, воздух направляется в первичный X и вторичный XI теплообменники. Поскольку в первичном X теплообменнике отсутствует циркуляция горячего пиролизного газа, воздух нагревается во вторичном теплообменнике XI за счёт перегретого пара, проходящего через тепообенник XI, с температурой 450-550 градусов Цельсия или за счёт сжигания горючего газа. Тёплый воздух поступает в реактор I через сопла 9 и направленной струёй, по касательной, воздействует на поверхность автотракторных шин 3. Температура воздуха не так велика и поэтому он только прогревает поверхность автотракторных шин 3 и цилиндрическую пиролизную камеру 1. Зона нагрева ограничена кольцевым прижимным диском 8, которая максимально ограничивает движение тёплого воздуха в верхнюю часть пиролизной камеры 1 Воздух по спиральному желобу 12 опускается вниз, проходит через крайние проходные отверстия 6 и поступает в полость между боковой поверхностью трубы 5 и внутренней стороной поверхности автотракторных шин 3. Затем, воздух входит в прорези 13 на стенке трубы 5 и выводится из пиролизной камеры 1 в циклон II через патрубок 14. При выходе воздуха из трубы 5 и подаче в циклон II воздух расширяется и давление его устанавливается до 0,07 Мпа.. Затем, тёплый воздух, проходит через сепаратор III и, минуя первичную IV и вторичную V конденсаторные колонны, вновь поступает в компримирующую установку VII. Процесс повторяется. Тёплый воздух движется по замкнутому кругу до тех пор, пока не будет иметь значение, граничащее с технической характеристикой по температуре в компримирующей установке VII для сжатия газов. При достижении температуры воздуха на уровне этих показателей тёплый воздух уже с примесью греющего газа направляется через первичную IV и вторичную V конденсаторные колонны. Часть газа конденсируется в жидкое пиролизное топливо, которое направляется в резервуар для жидкого пиролизного топлива VI. А не сконденсировавшийся греющий газ, с примесью воздуха подаётся в компримирующую установку VII. В компримирующей установке VII газ с примесью воздуха сжимается. Образующаяся влага конденсируется и выводится в резервуар для конденсата. IX. Из компримирующей установки VII греющий газ с примесью воздуха направляется в ресивер VIII, для выравнивания давлений. Воздух выводится из системы трубопроводов путём стравливания из ресивера VIII. Создаётся вакуум. В системе трубопроводов остаётся только греющий газ. От ресивера VIII греющий газ подаётся в первичный теплообменник X, где снимает тепло от выходящего из реактора I пиролизного газа. Далее, греющий газ направляется во вторичный теплообменник XI, где температура греющего газа доводится до 450-480градусов, за счёт съема тепла от циркулирующего в теплообменнике XI перегретого пара или за счёт непосредственного нагрева горючим газом. Греющий газ, имея температуру 450-480 градусов и давление 0,2-0,6 Мпа направляется в сопла 11. Выходя из сопла 11, под давлением 0,2-0,6 Мпа, по касательной к поверхности автотракторных шин 3 и в спиральном вращении, греющий газ нагревает автотракторные шины 3 до температуры 450-500градусов, разрушая структуру автотракторных шин 3.Происходит высокотемпературный процесс глубокого термического разложения сырья, заключающийся в деструкции молекул исходных веществ, их изомеризации и др. изменениях. Образующийся пирогаз по спиральному желобу 12 опускается вниз и через проходные отверстия 6 поступает в полость между боковой поверхностью трубы 5 и внутренней стороной поверхности автотракторных шин 3. Автотракторные шины 3 обугливаются. Отделяется металлокорд. По мере опускания кольцевого прижимного диска 8 углесодержащий остаток приобретает густую массу и выходит через патрубок 15, а металлокордом постепенно прессуется. Пиролизный газ входит в прорези 13 на стенке трубы 5 и выводится из пиролизной камеры 1 в циклон II через патрубок 14. При выходе пиролизного газа из трубы 5 и подаче в циклон II пирогаз расширяется и давление его устанавливается до 0,07 Мпа. Затем, пирогаз проходит через первичную IV и вторичную V конденсаторные колонны. Образующееся в конденсаторных колоннах жидкое пиролизное топливо сливается в резервуар для жидкого пиролизного топлива VI. Оставшийся греющий газ, уже в охлаждённом состоянии, поступает в компримирующую установку VII. В нём греющий газ отделяется от влаги и, затем направляется в ресивер компримированного газа VIII. Процесс повторяется.При завершении цикла крышку 10 пиролизной камеры 1 открывают. Крюком консольного крана 9 зацепляют за петлю 7 и вытаскивают кассету 2 со спрессованным металлокордом, имеющим углесодержащие остатки. Далее, углесодержащее сырьё с металлокордом направляют на дробление и последующую переработку. А в пиролизную камеру 1устанавливают новую кассету 2 с автотракторными шинами.3

Инвестиции.

Учитывая то, что изготовление прототипа, пиролизной установки FORTAN, с самой наименьшей производительностью 3000 кг/сутки обходится в 45000$.

Oбъём инвестиций необходим в 2 раза больше, куда будут включены проектно-конструкторские работы, переделки в процессе изготовления и пр.

Общий объём необходимых инвестиций – 90000$

Идеи, проекты, Blago,

11-05-2010 23:55

(ссылка)

Ещё не поздно. Перспективные разработки.

Тепло из холода.

Обычно мы имеем дело с процессами, в которых тепло перетекает от горячего тела к холодному. Однако формулы термодинамики убеждают нас в том, что возможны явления, при которых тепло течет в обратном направлении, — когда оно, образно говоря, извлекается из холода.

Используя такие явления, наши дома можно обогревать за счет охлаждения наружного воздуха. С первого взгляда это кажется просто невероятным! Правда, чтобы привести в действие такие "высасывающие тепло" устройства, нужно затратить некоторое количество энергии. Тем не менее с учетом тепла, выделяющегося при выполнении этой работы, энергетический баланс оказывается положительным.

Если это так, то, казалось бы, перед нами открываются фантастические перспективы - к нашим услугам практически неисчерпаемый океан экологически чистой энергии земной атмосферы, а если заглянуть чуть дальше, то и безбрежного космоса с размазанным там остаточным теплом первичного взрыва. В последние годы появилось немало книг и статей, пропагандирующих такую технологию. Почему же тогда мы медлим и не строим батареи тепловых насосов? Виновата наша инертность, как говорится, руки не доходят - или тут есть какие-то подводные камни?

Использование альтернативных экологически чистых источников энергии может предотвратить назревающий энергетический кризис. Наряду с поисками и освоением традиционных источников (газ, нефть), перспективным направлением является использование энергии, накапливаемой в водоемах, грунте, геотермальных источниках, технологических выбросах (воздух, вода, стоки и др.). Однако температура этих источников довольно низкая (0-25 °С) и для эффективного их использования необходимо осуществить перенос этой энергии на более высокий температурный уровень (50-100 °С). Реализуется такое преобразование тепловыми насосами (TH), которые, по сути, являются парокомпрессионными холодильными машинами.

Предлагаю усовершенствовать тепловые насосы за счёт повышения эффективности теплообмена.

Суть инновационного предложеня изложена ниже (выдержки из заявки на изобретение.) Если найдутся инвестроы готовы изготовить пилотный образец.

Известен способ работы теплового насоса, в котором рабочее тело циркулирует по замкнутому контуру, заключающийся в: расширении рабочего тела, в дросселе, нагреве рабочего тела излучателем тепловой энергии, в испарителе, при этом, источником тепловой энергии является внешняя среда, сжатии рабочего тела, в компрессоре, отводе тепла от рабочего тела потребителю, в конденсаторе.

Известно устройство теплового насоса, состоящее из замкнутого контура, в котором циркулирует рабочее тело, входящие в замкнутый контур: компрессора, конденсатора, дросселя, испарителя (1).

Техническим результатом является ускорение процесса теплообмена рабочего тела с излучателем тепловой энергии и потребителем тепловой энергии.

Сущность способа работы теплового насоса заключается в том, что нагрев рабочего тела осуществляют при контакте рабочего тела с излучателем тепловой энергии, при этом, после нагрева, рабочее тело отделяют от излучателя тепловой энергии, а отвод тепла от рабочего тела осуществляют при контакте рабочего тела с потребителем тепловой энергии, при этом, после отвода тепла, рабочее тело отделяют от потребителя тепловой энергии.

Направлена заявка на изобретение в Роспатент. Зарегистрирована 16.04.09г.

В течение года со дня подачи заявки на изобретение имеется возможность оформить заявку по процедуре РСТ.В этом случае имеется возможность продлить перевод в национальные фазы заявку на изобретение в течение не 12 а 30 месяцев. (http://www.sciteclibrary.ru...)

Нужен партнёр-инвестор для оформления заявки на изобретение по процедуре РСТ, оплате пошлин и поиске Стратегического Покупателя с целью продажи патента на изобретение по выгодной для нас цене.

Партнёр-инвестор становится соавтором при подаче заявки на изобретение по процедуре РСТ.

Доход о сделки: 10 - 50 млн.$

Это реально и на практике работает